Станок для холодной ковки своими руками + чертежи

31.01.2017Очень популярными благодаря своей красоте и изысканности давно стали изделия из металла, сделанные при помощи ковки. Такие декоративные элементы достаточно дорогостоящие и не всегда есть возможность заказать себе все желаемые украшения в интерьер или загородный дом. Но, помимо горячего вида ковки, которая нужна для того, чтобы создавать металлические декоративные конструкции, есть холодная ее разновидность. Последний вариант можно реализовать самостоятельно, для этого понадобиться соорудить станок для холодной ковки своими руками, после чего можно будет приступить к реализации всех задумок и идей.

Станок для ходолной ковки своими руками

Содержание статьи:

Разновидности станков

В основном все приспособления, которые предназначены для изготовления деталей из металла при помощи ковки холодного типа характеризуются ручным приводом. По принципу электропривода работают немногие из них, хотя соорудить такую конструкцию можно с каждым из приспособлений. Единственный вопрос относительно привода – это целесообразность, потому как затраты на энергоресурс, который питает агрегат и сложность процесса установки механизма могут не оправдывать себя, если соотносить их с количеством выполняемой работы и ее регулярностью.

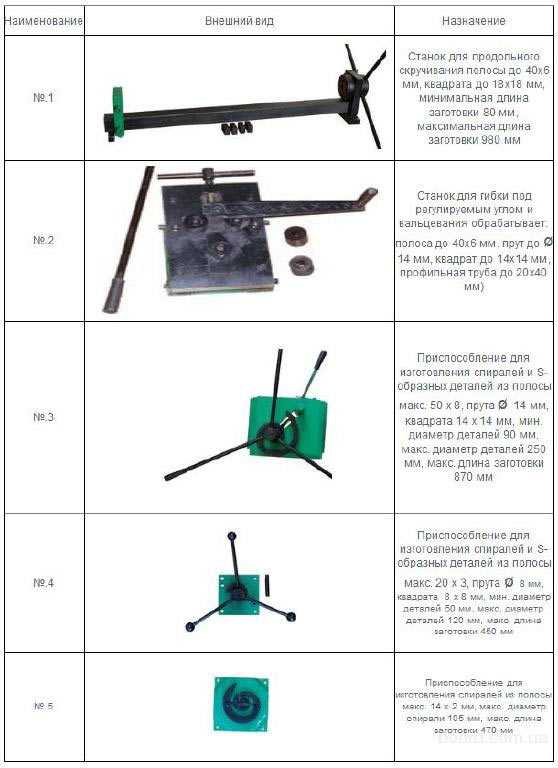

В таблице указаны все приспособления, которые работают за счет привода ручного типа, относящиеся к процессу холодной ковки.

| Устройство | Краткое описание |

| Твистер | При помощи такого устройства происходит закручивание металла, формирование спиралей и завитков, имеющих узкую сердцевину. |

| Станки торсионного типа | При помощи такого станка происходит закручивание прутов винтового типа, а также возможно изготовление спиралей большой величины и филаментов (корзинок, фонариков и луковиц). |

| Инерционно-штамповочные станки | Предназначаются для того, чтобы изготавливать соединительные части меду декоративными составляющими, делать узорные наконечники и различный мелкий рисунок и рельеф. |

| Станки для гибки | Существует несколько разновидностей таких станков: нажимного, протяжного и комбинированного типов. Первая разновидность нужна для того, чтобы получать волнообразные изгибы или зигзагообразно изогнуть прут. Протяжная разновидность востребована, когда необходимо изготовить кольцо, завиток или спираль, имеющую широкую сердцевину. Используя комбинированную разновидность можно соорудить любой из перечисленных элементов. |

Справка: очень часто в некоторых источниках можно встретить название станков, предназначенных для кручения также как и для станков, которые делают навивку — твистеры. Однако это не совсем верно, станки, которые закручивают металл – это станки торсионного типа.

Видео по изготовлению станока для холодной ковки своими руками.

Отличия холодной ковки

Существует такое понятие как «штамповка», которое иногда путают с холодным типом ковки. Сама же холодная ковка имеет 2 принципа, по которому может происходить этот процесс. В таблице указаны различия процессов.

| Процесс | Описание |

| Штамповка | Процесс штамповки можно описать как выдавливание определенных фигур при помощи пуансона, который работает при высоком уровне давления. Примером процесса штамповки служит алюминиевая банка. Нагрев металла при этом не используется. Возможность применить такую технологию дома вряд ли возможно, поскольку невозможно создать для этого необходимые условия. |

| Холодный тип ковки (наклепывание) | Такая разновидность холодной ковки, по сути, есть наклеп, а именно проводится в процессе определенное число ударов очень большой силы, что позволяет структуре металл изменяться и становиться необходимых параметров по размеру и форме. Такая манипуляция проводится при помощи молота, который также можно соорудить своими руками. |

| Холодный тип ковки (гнутье) | Иная разновидность – это гнутье. При такой технологии металл по структуре остается прежний, не меняя своих характеристик. Этот тип ковки возможен для использования дома, для него лишь нужно заняться созданием станка для холодной ковки своими руками. |

Ковкой холодного типа, которая проводится по принципу гнутья заниматься довольно просто, особенно если имеется специальное оборудование стационарного типа, которое облегчает существенно процесс. Преимуществом такой разновидности является и то, что собрать практически любой станок для холодной ковки своими руками можно без больших затрат на это.

Видео обзор ручного станка для ковки металла

Устройство станков для ковки по холодному типу

Каждое приспособление для того, чтобы можно было заниматься холодной ковкой, имеет свои особенности и параметры. Чтобы беспрепятственно можно было сделать станок для холодной ковки своими руками, необходимо разобраться, что представляет собой каждый из них.

| Станок | Устройство | |

| Гибочные станки | Конструция этого устройсвта такова, что при помощи изменения роликов и клиньев меняется размер волн и изгибов. Им возможно изгибать прутья до 16 мм. Единственный нюанс этого устройства- его нельзя сделать самостоятельно, потому как требуется обрабатывать и вытачивать много деталей точного размера. Стоимость такого приспособления невелика. | |

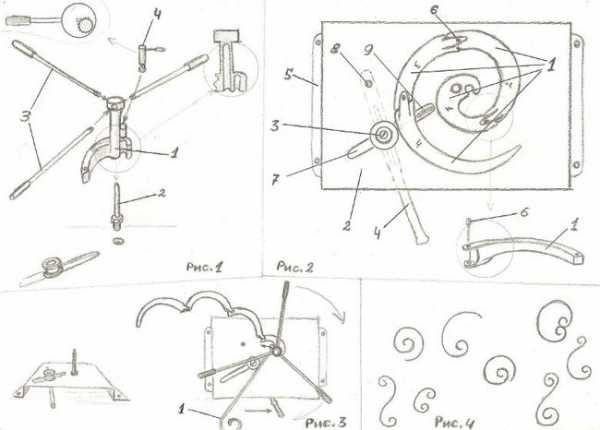

Твистер | Работает агрегат благодаря оснащению его специальным шаблоном, к которому придавливается обрабатываемый кусок металла. Давление при этом должно быть очень большим, поэтому те, кто работают на твистере, должны обладать достаточной силой для этого. Кроме этого, сохранность самого шаблона обеспечена наличием упорного рога (концевого). Что касается серединного рога, который иначе назван обводящим, то его следует делать таким образом, чтобы он мог менять свое положение и быть в нем зафиксирован. От этого зависит эффективность работы, особенно для тех, кто приступает к процессу впервые. | |

| Основание с проставками | Такой агрегат позволит сделать узоры абсолютно любых вариаций. Сама по себе конструкция очень проста и представляет собой пластину из прочного и надежного материала, в которую вкручены проставки на определенном расстоянии. Для таких целей можно использовать болты с размерами от м8 до м24. Толщина металла при этом зависит только от мастерства того, кто работает на станке. В основном такое приспособление хорошо подходит для металла с толщиной 6 мм. | |

| Улитки Станок-твистер | С воротом | Такая установка представляет собой пластину-основу, на которой находится специальный виток. Такой виток используется в качестве шаблона для будущего изделия. Особенность станка в том, что «улитка»-шаблон разделена на несколько частей, которые закреплены между собой при помощи специальных соединительных элементов, что позволяет во время работы шаблону варьировать по форме, чем и создаются различного рода волны и изгибы. Минусы в такой конструкции тоже есть, поскольку для того, чтобы изготовить такой станок для холодной ковки своими руками необходимо подбирать очень прочный материал, которой не согнется со временем. Также продумывать соединительные петли, которые достаточно уязвимы, учитывая величину силы, с которой происходит весь процесс сгибания металла. |

Рычажного типа | ||

Торсионный станок | Такое устройство хорошо поможет в винтовом скручивании прутьев. Такой станок делается из основы цилиндрической формы из металла и двух крепежных и одновременно скручивающихся элементов. Желательно оснастить такую конструкцию специальной парой лап, которые не будут давать обрабатываемому металлу гнуться не так как необходимо. Принцип работы на станке таков, что прут помещается в удерживающие его элементы, с одного конца зажимается, а с другого конца с помощью вращающегося шпинделя закручивается до нужного размера винтовой волны. | |

Оснащение электроприводом торсионного станка для холодной ковки

Для того, чтобы повысить не только эффективность работы на агрегате для холодной ковки, закручивая в винтовую волну прутья, но и увеличить скорость, а также обеспечить стабильность и не подвергаться переутомлению, можно установить привод электрического типа.

Работая вручную достаточно непросто сделать все элементы декорирования из металлических прутьев одинаковыми, поскольку равномерность вращательного момента при такой ситуации будет сильно варьировать. Для того чтобы избежать ошибок при изготовлении изделий можно воспользоваться:

- полуосью от автомобиля, которая установлена на ведущем мосту;

- также понадобится зубчатая пара дифференциала;

- для защиты стоит воспользоваться кожухом.

Из перечисленных приспособлений можно соорудить электрический привод к торсионному станку. Такой двигатель лучше чтобы не превышал показатели мощности в 900 об/мин и 3 кВт.

Построение завитка для станка своими руками

Прежде чем приступать к созданию станка для холодной ковки своими руками необходимо уметь рассчитывать параметры шаблонной спирали, потому как специальных программ для таких целей практически нет. Такой шаблон должен быть не только грамотен со стороны технической, но еще и иметь привлекательный вид.

В основе расчетов такого шаблона положена логарифмическая спираль. Некоторые нюансы при построении можно выделить в следующий список:

- начало построения берется в точке R0;

- радиус поворота будет равен фиксированному углу;

- показатель длины такого угла должен быть умножен на расхождение витка;

- расхождение в стандартном варианте в основном берется равное 1,2;

- для простоты расчетов, а также сохранения точности угол изгиба лучше всего брать угол в 45 градусов;

- если есть необходимость построить шаблон, который будет иметь более плотную спирать, то следует прибавлять к величине радиуса 8ую часть (s) единичного расстояния от спирали;

- что касается r0, то он должен быть равен по величине поперечного сечения размера диаметра, которым обладает заготовка для спирали.

Важно: r0 может принимать любое значение, все зависит от того, каких характеристик для заготовки металл используется, а именно от его плотности.

Учитывая все нюансы можно приступать к изготовлению «улитки»-шаблона, для этого лучше всего уметь решать уравнения, имеющие кубическую степень и выше. Точной формулы для расчетов такого устройства не имеется, но то, которое позволяет добиться оптимального результата, есть. Последовательность при построении спирального шаблона может быть такой:

- первостепенно определяется начальная точка r0;

- витки, которыми будет обладать шаблон, берутся произвольно, их количество может быть любым;

- используя табличные данные, следует произвести расчет поперечника (b), при этом следить за тем, чтобы он был меньшим по ширине в проеме под шаблон;

- пользуясь формулой, проводится расчет радиуса R;

- последний шаг – это перенос всех полученных точек в соответствии с масштабом, после чего можно приступать непосредственно к построению. В процессе допустим подгонять пользуясь аналогичной формулой радиус R в окончательном варианте.

Справка: если появится необходимость провести расчеты промежуточных значений, то делается это в соответствии с геометрической пропорцией.

Сооружение станка для холодной ковки

При составлении чертежа для дальнейшего создания шаблона для станка лучше всего позаботиться о том, чтобы он имел максимальное количество различных вариаций касаемо изгибов и волн. Имея такие заготовки можно создать станок для холодной ковки с множеством сменных насадок, что будет давать возможность изготавливать различные узоры и вензеля.

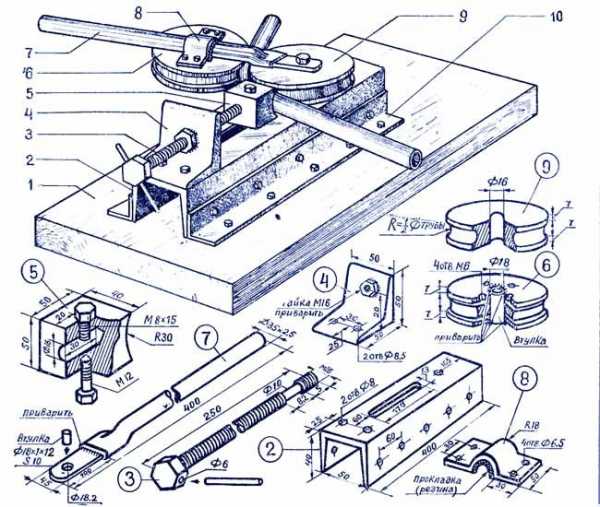

Последовательность действий при создании устройства:

- Изначально понадобиться металлическое полотно, размер которого будет зависеть от количества узоров, размещаемых на нем. Размещать сами шаблоны следует таким образом, чтобы было место для изготовления изделий, потому как в процессе материал с насадок может смещаться из-за нехватки места. Также при недостаточном удалении друг от друга шаблонов, могут возникнуть осложнения в работе.

- Что касается самих вариаций шаблонов, то они могут быть как простыми, так и содержать не один поворот вензеля. Можно сделать подобную улитку лемешного типа и продумать конструкцию изгибов в разобранном и собранном состоянии. При этом стоит быть внимательными при подборе материала для фиксации раздвигающихся частей – он должен быть максимально прочным.

- Смену насадок можно обеспечить, сделав прорезь прямоугольной формы, в нее можно будет вставлять сменные шаблоны для ковки. Прикреплены они все должны быть к металлическим пластинам, имеющим форму прямоугольника. Крепление таких насадок обеспечено будет при помощи болтов.

Видео инструкция

Сборка устройства

Такой вариант станка используется для примера по причине его простоты. Зная основные принципы и последовательность конструирования оборудования, его можно модернизировать по своему желанию. Чтобы собрать все части оборудования в единое целое, необходимо будет воспользоваться:

- дрелью с твердосплавным типом сверл;

- аппаратом для сварки;

- пилой, разрезающей металл, либо ножовкой;

- металлическим полотном выбранного размера;

- круглой трубой из металла;

- прутом металлическим;

- разной величины подшипниками;

- болтами размером м8.

Чтобы собрать станок для холодной ковки своими руками необходимо воспользоваться проверенной последовательностью действий:

- Изначально необходимо собрать стойку, которая будет служить опорой. Для этого все ее составляющие (отрезы трубы одинакового размера и сочленения между ними с верхнего и нижнего краев) необходимо соединить в единое целое. Конструкция по внешнему виду может напомнить табуретку. Соединение проводить при помощи аппарата для сварки, а нарезаются отрезки пилой.

- Следующим шагом является нарезка листов из металла. Должны получиться круги равных диаметров и четыре треугольника, имеющих равные стороны. Элементы треугольной формы необходимо приварить на низ соединенной конструкции труб таким образом, чтобы подучилось нечто подобное пирамиде. Основание, которое имеет более широкую площадь необходимо приварить в центральной точке вырезанной окружности.

- Четыре планки, которые расположены горизонтально необходимо присоединить к кругу с уже приваренным элементом. Произвести это следует, используя болты, для этого понадобится дрель, чтобы проделать отверстия.

- Следующий шаг – сооружение рукояти. Чтобы это сделать нужно воспользоваться двумя прутьями различной длины. Определить их размеры можно, соотнеся их с диаметром круга. Один прут должен быть соизмерим с диаметром, другой немного превышать его размер. Сгибая первый прут, следует соблюдать угол в 30 градусов при этом. Оба прута после этого приварить друг к другу, после чего в нижнюю часть вварить еще один прут. Также должна быть перемычка между первыми двумя отрезками, к которой присоединяется сваркой рычаг, который должен сохранять направление в сторону сооружения из прутьев.

- Подшипник для будущей вариабельности направлений в устройстве необходимо прикрепить к концу присоединенного рычага, а также к отрезку, находящемуся внизу конструкции. Верхний отрез служит креплением для катушки из металла, устанавливать которую необходимо горизонтально – она дает возможность загибать металл. С нижней стороны отрезка, где имеется свободный конец, следует проделать отверстие, равное по диаметру размеру сечения трубы.

- Последнее действие в алгоритме действий при сооружении станка для холодной ковки своими руками будет соединение сконструированной рукояти с частью устройства похожей на «пирамиду». Фиксация этих элементов после одевания рукояти производится гайкой широкого диаметра, к которой предварительно необходимо приварить металлический круг, который позволит крепить сам шаблон для станка. Далее «улитка»-шаблон присоединяется сваркой.

Заключение

Кто решил всерьез заняться ковкой и сделать станок для холодной ковки своими руками, следует быть очень скрупулезными на этапе создания чертежей и расчетов. В остальном процесс создания достаточно прост, а разобравшись в принципе конструкции оборудования, можно придумывать ему различного рода вариации, которые помогут совершенствовать изделия.

v-teplo.ru

Ковка своими руками — пошаговые советы для начинающих

Кузнечное ремесло — один из самых старых способов обработки металла. Однако, даже в наш век развития высоких технологий, оно не утратило своего значения и даже набирает большую популярность.

Ковка своими руками довольно непростой технологический процесс, для этого нужно знать хотя бы основные приемы работы с заготовкой, а также правила нагрева и закалки металла. Также нужно иметь понятие, как использовать оборудование. Какими навыками нужно обладать для изготовления изделий кузнечным способом и как ковать металл?

Этапы ковки и приемы

Горячая ковка включает в себя большое количество приемов, использующихся в обработке металла. Однако сама технология состоит из основных этапов.

- Нагрев заготовки.

- Ковка.

- Стабилизация металла.

- Закалка (по надобности).

Каждый отдельно взятый этап имеет большое значение. Неправильно выдержанная температура нагрева заготовки приведет в дальнейшем к порче изделия, то же касается и слишком быстрого остывания.

При ковке также нужно соблюдать технологический процесс, иначе попросту заготовка будет испорчена. На этом этапе используют множество приемов в зависимости от того, какое изделие изготавливают.

Стабилизация металла подразумевает постепенное остывание готового изделия. Этот технологический этап способствует нормальной кристаллизации сильно разогретого материала. Главная задача — не допустить нарушение внутренней структуры, появления раковин и трещин.

Закалка металла в масле

Закалка используется для придания готовому изделию твердости за счет изменения кристаллической решетки во время высокотемпературного нагрева. Чаще всего в кузнечном деле этот этап проводят, изготавливая инструменты, которые во время использования будут испытывать большие нагрузки. Основное требование к закалке — не сделать металл слишком хрупким (перекалить) или, наоборот, очень мягким.

Итак, как происходит ковка металла своими руками и какие приемы применяют на каждом из этапов работ?

Нагревание заготовки перед ковкой

Обычно для ковки стальных предметов используют готовые заготовки в виде литых стальных болванок требуемого размера. Своими руками таким способом можно изготовить не слишком большие предметы и мелкие инструменты, поэтому для нагревания использую кузнечный горн.

Лучше всего приступить к нагреванию заготовки сразу же после ее отливки, когда она остынет до темно-красного цвета. Также можно прогреть материал предварительно перед помещением в очаг. Предварительное нагревание проводят с концов до средины, чтобы избежать появления напряжений и трещин в структуре металла. При этом температура соблюдается в пределах не более 300 градусов. Проверяют этот показатель разливанием на поверхность болванки машинного масла: если оно горит, то заготовку перемещают в очаг.

Температуру в горне изначально задают невысокую, постепенно увеличивая со временем до нужного предела.

Ошибочно мнение о том, что чем больше нагреть сталь, тем лучше ее ковать. При сильном разогреве такой материал действительно становиться мягче, однако, не стоит забывать о таких процессах, как перегрев и пережег металла.

Перегрев изменяет кристаллическую структуру материала заготовки и при последующей ковке он может попросту развалиться на отдельные фрагменты.

Пережег изменяет химические свойства стали, когда из ее состава выжигается большее количество углерода.

По данным таблицы можно понять каких температурных рамок стоит придерживаться во время нагревания различных сортов стали при ковке. Определяют степень накала металла по его цветовому спектру. Например, если заготовка имеет окраску ослепительно белого цвета, значит, она разогрета до 1200-1300 градусов. Чем более темный окрас металла, тем он холоднее. На фото изображена схема соотношений цветового спектра к температуре.

Как по цвету определить температуру нагрева

Как по цвету определить температуру нагрева

Процесс ковки

Когда заготовка будет разогрета до требуемой температуры, ее стоит обжать. Это нужно делать для устранения различных раковин, пустот и трещин в структуре болванки. Процесс проводят следующим образом. Заготовку вытаскивают из горна и ударами молота проходят ее поверхности от середины до краев (сначала верхнего, а потом нижнего).

Прежде чем планировать изготовление вещей, стоит рассчитывать на то, что при обжимке заготовка потеряет часть своего объема в виде окалины. Она образовывается на поверхности болванки, откуда ее удаляют, используя инструменты: клещи и щетки.

Когда обжимка проведена, переходят к собственно поковке изделия. При этом используют различные приемы для получения нужной формы.

Чтобы на поверхности образовались утолщения, используют способ местной осадки. Также этот прием используют, если нужно уменьшить длину заготовки и сделать ее более толстой. Для этого мастер наносит удары сверху заготовки, расположенной в вертикальной плоскости. При этом металл будет деформироваться и утолщаться. Удобно делать полную обсадку, зажав разогретую заготовку в тисках, но нужно спешить, иначе металл будет очень быстро остывать от холодного приспособления для зажима.

После осадки опять нужно сделать обжимку, чтобы придать структуре однородность!

Одна из разновидностей осадки — высадка. Ее используют, когда нужно получить на поверхности изделия утолщения. Для этого нагрев заготовки делают только в месте высадки.

Если нужно, наоборот, удлинить заготовку, проводят так называемую протяжку. Используют три способа, которыми можно сделать этот прием. Наиболее простой — протяжка на плоских бойках. Для этого заготовку разогревают. Далее, ее проходят молотом по всей длине и, переворачивая на 90 градусов, делают ту же работу. Прием стараются проводить за один разогрев. Довольно часто используют такой подвид протяжки, как расплющивание по всей длине. Основные инструменты при этом молот или кувалда.

Протяжка (вытяжка) металла

Иногда при ковке в домашних условиях нужно сделать в изделии сквозное или глухое отверстие. В таком случае используют прием прошивки. В качестве основного приспособления выступают пробойники различного сечения. При этом заготовку разогревают и укладывают на наковальню сверху круглого отверстия. Установив пробойник, по нему наносят удары. Прошивку можно делать как с одной стороны, так и с обеих.

Для разделения заготовки или изделия на части используют способ рубки. Нагревают металл до темно-красного цвета и, уложив его на наковальню, кузнечным зубилом рубят три четвертых его толщины. После чего поковку переворачивают и дорубают остаток, используя те же инструменты.

Также довольно часто в кузнечном деле использую способ гибки заготовок. Простые формы получают, используя в качестве основного приспособления наковальню с отверстиями. Более сложные кованые элементы формируют, изгибая заготовки на различных шаблонах.

Гибка металла на оправкеЕще один прием, часто использующийся в художественной ковке — скручивание. Заготовку при этом разогревают и жестко фиксируют в тисках, другой конец проворачивают, используя как основное оборудование вороток.

Когда изделие готово нужно стабилизировать металл.

Стабилизация

Очень быстрое остывание материала кованого изделия приведет к неравномерной кристаллизации металла. Как следствие в структуре образуются напряжения, раковины и пустоты. Чтобы избежать таких отрицательных моментов, когда завершиться ковка металла в домашних условиях, нужно задать постепенное и равномерное остывание.

Остывание металла в горне

Небольшие поковки можно оставить в очаге горна, где металл будет остывать вместе с печью. Более массивные кованые изделия можно засыпать горячими углями и присыпать золой.

Чем более массивное изделие, тем более плавным должно быть остывание.

Процесс ковки своими руками можно посмотреть на примере видео поковки якутского ножа

Обучиться ковке для начинающих лучше у опытного мастера. Существует много различных приемов и способов такой обработки и изготовления вещей, которые может показать специалист. Тем более при отсутствии практики довольно тяжело соблюдать технологии нагревания и стабилизации металла, без которых изделие либо не получиться, либо будет некачественным.

Однако ручная ковка не так сложна и простейшие вещи можно довольно быстро научиться изготавливать самостоятельно.

А что Вы можете дополнить к материалу этой статьи? Если у Вас имеется опыт обучения ковки в домашних условиях, поделитесь им в блоке комментариев к этой статье.

wikimetall.ru

Ковка металла своими руками | Строительный портал

Кованые изделия в архитектуре и дизайне интерьера пользуются высокой популярностью с давних пор. Решетки на окна и для каминов, ограда или балясины лестниц, выкованные из металла, всегда выглядят изысканно и привлекательно. Сегодня, несмотря на современные технологии в обработке металлов, металлические изделия ручной ковки популярны как никогда. Конечно, ковка металла своими руками – дело не из легких, и без должной подготовки трудно сделать красивое кованое изделие. Но тем, кто хочет овладеть этим древним ремеслом и готов к тяжелой физической работе, придется ознакомиться с видами и технологией ковки металла, разбираться в металлах для ковки, понимать процесс ковки и уметь обращаться с инструментом кузнеца.

- Ковка металла

- Металл для ковки

- Инструмент для ковки металла

- Ковка металла своими руками

Ковка металла

Ковкой металла называется процесс обработки металлической заготовки с целью придания ей определенной формы и размера. Фактически существует два вида ковки – холодная и горячая. Выполняя ручную ковку металла необходимо разбираться в обоих видах ковки, так как каждый обладает своими преимуществами и недостатками.

Горячая ковка

В процессе горячей ковки заготовка подвергается нагреванию до определенной температуры, при которой металл теряет свою прочность и становится пластичным. Высокая пластичность является основным плюсом горячей ковки. Она позволяет легко придать металлической заготовке определенную форму и размер. Также горячая ковка позволяет использовать большинство технологий самой ковки, что выгодно сказывается на разнообразии вариантов работ.

Но нагрев металла имеет и свои недостатки. В первую очередь это необходимость обустройства специального кузнечного горна и затраты на топливо для него. Это может стать реальной проблемой для тех, кто хочет заниматься горячей ковкой металла своими руками в городских условиях. К тому же, работа с огнем достаточно опасное занятие и требует повышенной пожарной безопасности. Еще одним фактором, который может существенно повлиять на выбор вида ковки, являются специфические знания по температурным режимам для ковки металла.

Холодная ковка

В отличие от горячей ковки, холодная ковка металла не требует обустройства горна для нагрева металла. Вся суть холодной ковки заключается в придании формы металлической заготовке путем её изгибания, опрессовывания и сварки. Холодна ковка несколько проще по выполнению, и для обустройства мастерской не требуется много места. Весь процесс создания готового изделия не требует использования высоких температур, что весьма положительно сказывается на общей безопасности.

Но холодная ковка имеет один существенный недостаток. Все работы приходится выполнять с определенными заготовками-полуфабрикатами без возможности исправить свою ошибку. Конечно, это касается не всех работ холодной ковки, но в большинстве случаев испорченная заготовка годится разве что для металлолома или учебного пособия.

В любом случае, в независимости от вида ковки, придется достаточно плотно ознакомиться с рядом важных моментов. Во-первых, это касается металлов и температурных режимов для их плавки и ковки. Во-вторых, необходимо знать и разбираться в технологиях ковки металла. Ниже мы рассмотрим, какие технологические приемы используются для ковки и как они применяются в работе.

Металл для ковки

Ручная ковка металла – достаточно трудоемкое и сложное занятие, требующее использования определенных металлов, а точнее, металлов с определенными характеристиками. Для ручной холодной или горячей ковки наиболее важной характеристикой является пластичность металла, ведь именно от нее зависит простота и удобство изменения формы заготовки. Но стоит отметить, что пластичность и прочность металла взаимосвязаны между собой. При увеличении одной из этих характеристик вторая уменьшается. Поэтому так важно разбираться в характеристиках металла и знать о составе заготовки.

Важно! Существуют и другие, не менее важные характеристики металлов. Но так как мы рассматриваем ковку декоративных изделий, таких как решетки каминов, балясины, оградки и прочее, то нет необходимости сосредотачиваться на устойчивости к износу, красностойкости и прочем, а также на легирующих элементах.

Для декоративной ковки используют следующие металлы: медь, латунь, дюралюминий, сталь, а также другие медные, магниевые, алюминиевые и никелевые сплавы. По сути, для ручной ковки используют мягкий ковкий металл, который можно легко согнуть или придать ему определенную форму. Для того чтобы подобрать наиболее легкий ковкий металл, необходимо заглянуть в Марочник Стали и Сплавов. В нем можно найти детальное описание всех металлов и сплавов с их характеристиками и составом.

Несмотря на то, что самый ковкий металл – это медь и её сплавы, мастера предпочитают использование черных металлов для холодной и горячей ковки. Такая позиция обусловлена высокой стоимостью цветных металлов. Ведь на ковку металла цена в большей степени зависит от стоимости изначальной заготовки, и не каждый может позволить себе приобрести ограду или балясины из меди. Выбирая мягкий черный металл для ковки, необходимо ориентироваться на стали с минимальным содержанием углерода, порядка 0,25 %. А также с минимальным количеством вредных примесей, таких как хром, молибден, сера и фосфор. Кроме этого следует избегать конструкционных и инструментальных сталей с высоким содержанием углерода от 0,2 % до 1,35 %. Такие стали наименее пластичны и плохо поддаются сварке.

Выбирая тот или иной металл, необходимо использовать Марочник Стали и Сплавов. Но если доступа к нему нет, то можно воспользоваться приведенными ниже таблицами для определения содержания углерода в стали. Сам процесс определения довольно прост, достаточно поднести заготовку к работающему точилу и посмотреть на сноп искр, а затем сравнить его с показателями в таблице.

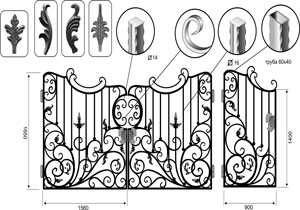

Сегодня благодаря промышленному производству металла отпала необходимость в создании заготовок для ковки своими руками. Современные кузни используют уже готовую заводскую продукцию для холодной ковки. Наиболее часто используемые размеры заготовок следующие: 30х45 мм, 40х45 мм, 10х10 мм, 12х12 мм, пруты сечением 10 мм, 12 мм, 16 мм, 25 мм, 30 мм, 50 мм, листовой металл толщиной от 3,5 до 6 мм, круглые трубы 1/2″, 3/4″, 1″, профильные трубы от 20х20 мм до 30х30 мм.

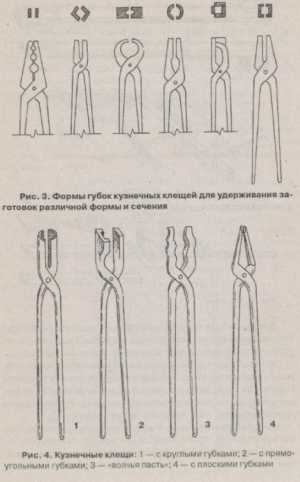

Инструмент для ковки металла

Выполнение любых работ по ковке металла невозможно без специального инструмента. Кузнечный инвентарь для горячей ковки достаточно разнообразен и включает в себя наковальню, горн, различные молоты, клещи и прочее. Инструмент для холодной ковки несколько попроще и состоит из нескольких специальных станков. Конечно, современный инструмент, такой как сварочный аппарат, болгарка и шлифмашинка, используется как в холодной, так и в горячей ковке. Зная о назначении того или иного инструмента, можно правильно выполнять любые работы.

Инструмент для горячей ковки

- Горн. Без него в горячей ковке никак не обойтись. Ведь именно в нем заготовка может нагреваться до температуры 1400 °C. В большинстве своем горн представляет собой печь, рассчитанную на высокие температуры и с поддувом.

- Наковальня. Этот инструмент является опорой, на которой выполняется ковка. Сама наковальня имеет несколько видов, среди которых наиболее популярной является двурогая наковальня весом 200 кг. Но вес может колебаться от 150 до 350 кг.

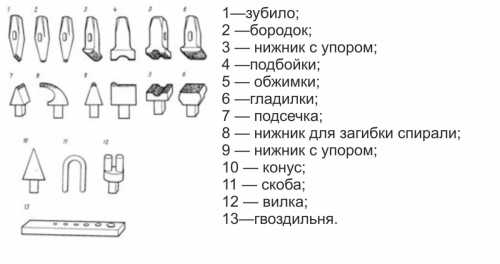

- Шпераки. При выполнении различной художественной и декоративной ковки используются именно шпераки. Они имеют множество различных видов, и каждый мастер может изготавливать их под себя. Общей чертой любого шперака является то, что они вставляются в квадратное отверстие наковальни или закрепляются в деревянное бревно. На фото ниже приведены наиболее распространенные шпераки.

- Кувалда и Ручник. Это основной инструмент кузнеца. Кувалда весит от 4 до 8 кг и служит для нанесения сильных ударов. В зависимости от типа работ и толщины заготовки подбирается и вес кувалды. Ручник весит от 0,5 до 2 кг. Используется для придания окончательной формы изделию.

- Клещи. Горновые клещи второй по значимости инструмент. Без них невозможно удержать горячую заготовку для обработки. Существует несколько видов горновых клещей под определенный профиль и размер заготовки. На приведенном ниже фото изображены горновые клещи различной формы.

- Фасонные молотки. При выполнении художественной ковки требуется создавать загнутые заготовки или заготовки определенной формы. Для этого используются фасонные молотки. Они могут быть как нижними, на которых производится обработка, так и верхними. Вариантов фасонных молотков множество и у каждого мастера они свои. На фото ниже изображен основной вспомогательный инструмент.

Кроме описанных выше, используются различный измерительный инструмент, такой как обычная рулетка, двойной кронциркуль, кузнечный наугольник, шаблоны и калибры. Выбор кузнечного инструмента огромен, весь перечислить представляется затруднительным, поэтому у каждого мастера есть свой набор лишь необходимого и часто используемого инструмента.

Инструмент для холодной ковки

- Гнутик (фото ниже). Это базовый инструмент холодной ковки. Как следует из названия, он позволяет гнуть металлическую заготовку под определенным углом. В дополнение гнутик позволяет создавать дуговые элементы определенного радиуса.

- Улитка. Название говорит само за себя. При помощи улитки можно создавать различные спиралевидные декоративные элементы. Спираль выполняется под определенный шаблон, который при необходимости можно сменить на другой, с меньшим или большим радиусом.

- Фонарик. Этот станок предназначен для создания декоративного элемента с одноименным названием.

- Волна. Позволяет создавать волнообразные элементы. При протаскивании прута через этот станок на выходе получается красивая синусоидальная заготовка.

- Твистер. По принципу работы этот станок схож с Фонариком, но в отличие от него твистер лишь скручивает заготовку вдоль оси.

- Станок для колец. Как во всех предыдущих станках название говорит за себя.

Кроме описанных выше существуют еще универсальные станки для клепки, резки, опрессовки и придания объема. Все описанные выше станки можно изготовить как самостоятельно, так и приобрести в магазине. Конечно, самодельные приспособления для холодной ковки будут несколько уступать по качеству заводским, но это компенсируется уникальностью созданных с их помощью элементов. Для изготовления станков холодной ковки чертежи можно найти как в свободном доступе, так и купить у специалистов.

Важно! Станки для холодной ковки могут быть ручными или снабжены электродвигателями. Несмотря на наличие передаточных шестерен, ручная холодная ковка довольно трудоемкое и долгое занятие, и для получения больших объемов кованых элементов лучше оборудовать станок электродвигателем.

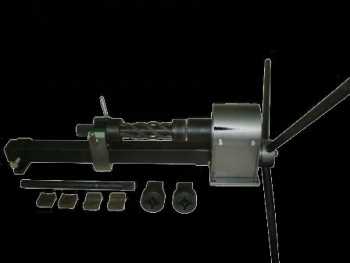

Отдельно стоит отметить промышленные станки для холодной ковки. На подобные станки холодной ковки цены порядка 6000 у.е., но один такой станок может выполнять практически все технологические операции холодной ковки. Примером может служить станок Мастер 2 компании «МАН». На демонстрирующем холодную ковку видео можно увидеть возможности этого станка.

Ковка металла своими руками

В процессе ковки для придания заготовке определенной формы используются различные приемы и методы ковки. Для выполнения каждого из них используется определенная технология и инструмент для ковки металла. Технология ковки металла горячим и холодным методом существенно отличается. Как уже отмечалось, для горячей ковки требуется нагрев заготовки для изменения её формы, а при холодной ковке заготовка лишь изгибается. На основании этого и выделяются основные технологические приемы, зная которые можно смело браться за ковку металла своими руками.

Холодная ковка металла своими руками

Выполняется холодная ковка своими руками достаточно легко и особых усилий не требуется. Все работы разбиты на несколько этапов: создание эскиза или чертежа будущего изделия, закупка материалов и сам процесс ковки металла.

Чертеж можно создать в специальной компьютерной программе, приобрести уже готовый или нарисовать от руки. Можно найти для холодной ковки чертежи бесплатно. Для этого достаточно обратиться к мастерам, которые уже не первый год занимаются ковкой, и попросить один или два чертежа для тренировки. По сути, чертеж преследует несколько целей. Во-первых, чтобы знать какие элементы потребуется изготовить путем холодной ковки. Во-вторых, имея на руках такой проект, можно рассчитать количество и тип металлических заготовок, таких как пруты, профильные трубы и прочее. В-третьих, чертеж потребуется для сборки всех элементов в единое целое.

Отдельно необходимо рассмотреть элементы холодной ковки, из которых состоит проект. Сегодня можно найти довольно много различных кованых элементов, но их все можно объединить в несколько классических групп.

- Лапки. Этот элемент представляет собой раскатанный в какой-либо форме конец металлического прута. В эту группу входят так называемые Пики. Несмотря на заостренный конец, Пики изготавливаются по схожей технологии.

- Завитки. В эту группу входит несколько распространенных элементов: волюта, червонка и улитка. Волюта или Баранка представляет собой прут, концы которого загнуты в одну сторону. Червонка – прут, концы которого загнуты в разные стороны. Этот элемент иногда называют «долларом» из-за его схожести со знаком американской валюты. Запятая или Улитка – простой завиток, один конец которого загнут, а второй прямой.

- Кольца. Создается этот элемент довольно просто: на болванку станка накручивается прут круглого или квадратного сечения, в результате получается пружина, которую затем разрезают на отдельные кольца.

- Торсион. Этот элемент довольно легко узнать по винтовому скручиванию вдоль оси. Вариантов торсионов довольно много и одним из самых распространенных является такой элемент, как Фонарик, а также простой винтообразный прут для решетки или ограды.

Весь процесс изготовления элементов холодной ковки основывается на следующих общепринятых технологиях ковки – гибка, закручивание, вытяжка.

Вытяжка – это технология, которая заключается в увеличении длины заготовки путем уменьшения её сечения. В холодной ковке используется один из вариантов вытяжки – раскатка. Именно с её помощью создаются различные лапки и пики. Для создания лапок используется специальный раскаточный станок. Конец заготовки заводится внутрь и затем запускается механизм раскатки, в результате конец получается расплющенным с рельефом или без него. Для изготовления пик используют прессовочный станок. Процедура та же, но в результате конец получается раскатанный и опрессованный в определенной форме.

Гибка. Эта технология ковки заключается в загибании концов либо другой части заготовки под определенным углом. Сама гибка выполняется практически на всех станках холодной ковки. Процесс гибки можно проследить при изготовлении заготовки на станке Улитка. Вначале конец заготовки помещается внутрь специального шаблона и затем загибается под определенным углом. Эти работы выполняются на станке Улитка.

Закручивание. Эта технология ковки подразумевает скручивание заготовки вдоль своей оси. В холодной ковке этот процесс можно наблюдать при использовании станка Твистер, на котором создаются различные торсионы. Для этого один конец заготовки помещается в тиски, а второй конец проворачивается вдоль оси. Отдельно стоит выделить элемент Фонарик. Для него используют два и более прута, которые вначале скручивают вдоль оси, а затем вдоль оси сжимают, в результате прутья в определенном месте расходятся в стороны.

Сборка всех элементов в единую конструкцию выполняется при помощи сварки на специальном сборочном столе. Сегодня сварочный аппарат общедоступен и является обязательным инструментом современных кузнецов. Самодельная холодная ковка довольно распространена среди начинающих мастеров и частных предпринимателей. Она не требует особых знаний, навыков и больших помещений для работы.

Холодная ковка своими руками: видео-урок

Горячая ковка металла своими руками

По сравнению с холодной, ручная горячая ковка намного сложнее и требует от мастера опыта в обращении с инструментом и хорошей физической подготовки. Работы выполняются в несколько этапов: создание эскиза или чертежа, закупка материалов и ковка.

По сути, разница между горячей и холодной ковкой заключается в технологических процессах обработки металла. Во-первых, это касается способа обработки. Во-вторых, для горячей ковки можно использовать практически любые металлические заготовки. Но для удобства принято использовать уже готовые пруты квадратного и круглого сечения. В-третьих, в художественной горячей ковке отсутствуют какие-либо рамки для элементов готового изделия. Конечно, можно придерживаться создания классических элементов ковки – завитков, лап, пик и прочего, но горячая ковка позволяет использовать весь потенциал воображения мастера, что раскрывает неограниченные возможности. Все изделия из металла ковки горячим способом создаются с помощью следующих технологий обработки металла: осадка, вытяжка, гибка, закручивание, разрубка, насечение рисунка и набивка рельефа.

Осадка применяется при ковке металла для увеличения поперечного сечения всей заготовки или её части. При ковке в зависимости от необходимости проводится полный или местный нагрев заготовки для осадки.

Вытяжка заключается в увеличении длины заготовки путем уменьшения её сечения. Это можно выполнять как путем нанесения ударов кувалдой или ручником, так и с помощью раскатки металла между валов на станке. В отличие от холодной ковки создание пик при помощи вытяжки требует точных и аккуратных ударов.

Гибка. Эта операция выполняется для придания заготовке загнутой формы. При этом следует учесть, что гибка толстых заготовок может повлечь их искажение и для придания первоначальной формы необходимо выполнить осадку. Для гибки заготовки применяют различные шпераки, рог наковальни, фасонные молотки и кондукторы.

Закручивание. Данная технология ковки подразумевает скручивание заготовки вдоль своей оси. Как и в холодной ковке, заготовку зажимают в тиски и проворачивают. Но в отличие от холодной ковки, можно нагревать заготовку локально, что дает возможность легко делать локальное закручивание.

Такие технологии ковки как разрубка, насечение рисунка и набивка рельефа применяются в художественной ковке с использованием зубил. Края горячих заготовок, в зависимости от проекта, рассекаются и закручиваются клещами. Также пока заготовка раскаленная, на её поверхности набивается различный узор.

При горячей ковке металла важно знать температурные режимы нагрева. Это поможет более качественно обрабатывать металл. Ковка черного металла выполняется при 800 – 1250 °C. Конечно, измерять градусником раскаленную заготовку будет невозможно и для определения температуры придется ориентироваться по её цвету. В приведенной ниже таблице указаны температуры и цвет заготовки из черных металлов.

Горячая ковка металла: видео-урок

Ковка металла своими руками – дело довольно увлекательное, требующее постоянного совершенствования. Это касается в первую очередь создания различных художественных и декоративных элементов. Тем, кто только начал заниматься ковкой, придется немало потрудиться, чтобы их работы имели идеальную форму и высокое качество.

strport.ru

Видео станков для холодной ковки своими руками — Обзоры оборудования для бизнеса

Холодная ковка известна с давних пор и представлена во многих странах мира. С помощью холодной ковки изготавливают разнообразные кованые изделия: ажурные решетки, ограждения мостов, балконов, лестниц, перила, двери, мебель — скамейки, кровати, столы, стулья, табуреты, качели; предметы интерьера — подсвечники, подставки для цветов, рамы картин и многое другое.

Еще не так давно кованые изделия холодной ковки изготавливали единичные предприятия. А теперь каждый может сделать такие великолепные изделия с помощью самодельного станка для холодной ковки.

Изготовление станка для холодной ковки своими руками сэкономит не только ваши деньги, но и время. Кроме того, всё оборудование для холодной ковки можно поставить в гараже или другом небольшом помещении.

На видео, которое вы увидите ниже, умельцы собрали станок для холодной ковки из обычного металлолома. Этот станок универсален, так как может выполнять несколько видов работ по холодной ковке — закручивание, сгибание, прессование и т.д. К тому же он оборудован колесами, что позволяет перемещать станок до нужного места работы.

В кузнечном деле может понадобится станок для гибки по дуге труб, квадратов, уголков, полосы. Изогнутые заготовки затем свариваются и получаются красивые решетки на окна, двери, заборы, ограды и т.д. Научиться как сделать гибочный станок для холодной ковки своими руками можно посмотрев видео, представленное ниже.

- Станки для холодной ковки позволяют работать с металлической полосой, квадратом, прутком, трубой — одним словом, с любыми заготовками.

- Размер этих заготовок 4-6 мм, 12-14 мм и другие.

- Также с помощью станков холодной ковки вы сделаете как простые узоры, так и рельефные, типа фонарика.

- Станок для холодной ковки, изготовленный своими руками, по качеству не будет уступать промышленному. В этом можно убедиться, посмотрев видео станка для холодной ковки своими руками.

www.box-kino.ru

Оборудование холодной ковки своими руками: видео, чертежи и фото

Если вам нужна холодная ковка, оборудование своими руками, видео по сборке которых представлены ниже, проблем с его изготовлением возникнуть не должно. Ваша основная задача — определить цели, для которых вы будете собирать оборудование в собственной мастерской, гараже или просто на балконе. Многие приспособления для холодной ковки имеют компактные размеры, но широкие функциональные возможности.

Содержание статьи

Особенности холодной ковки

Чертеж оборудования холодной ковки своими руками

Почему многие домашние умельцы стремятся попробовать свои силы именно в холодной ковке на оборудовании? Это обусловлено некоторыми особенности, характерными для данного способа обработки металла.

- Многофункциональное кузнечное оборудование для холодной ковки можно изготовить своими руками, что позволяет существенно экономить в финансовом плане;

- Заводские станки для металла — удовольствие не из дешевых, потому самодельное оборудование становится идеальным решением для тех, кто хочет своими руками заниматься художественной ковкой;

- Получаемые методом холодной ковки изделия из металла имеют привлекательный внешний вид, оригинальный дизайн, могут отображать ваши самые смелые идеи. Нужно только правильно их реализовать;

- Процесс выполнения холодной ковки своими руками на специализированном оборудовании безопасный и простой, если сравнивать с горячим способом обработки металла;

- Самодельное приспособление для деформации изделий не требует применения повышенной температуры, которая влечет за собой серьезную опасность. Горячей ковкой можно заниматься только в специально оборудованных помещениях, в то время как холодная ковка может проводиться у вас дома без какого-либо риска для жилья.

На самом деле перечислять достоинства, которыми обладает самодельное оборудование, можно бесконечно долго. Вместо этого мы познакомим вас с конкретными примерами устройства, предоставим чертежи и подскажем, как можно собрать своими руками тот или иной вариант оборудования.

Виды станков для холодной гибки металла

Схема холодной ковки своими руками

Отыскать чертежи, видео руководства по сборке различного рода оборудования, предназначенного для холодной ковки, в реалиях нашего времени дело пары минут. При этом, выбирая чертежи, важно понимать, на какой именно результат вы рассчитываете.

Каждый вид холодноковочного оборудования предназначен для выполнения определенных операций с металлом. Некоторые умельцы собирают несколько станков в одном, выполняя целый перечень задач с его помощью.

Но для новичков вполне подойдут отдельно взятые агрегаты по обработке металла. А какими именно они будут, вы можете решить, изучив перечень доступного для изготовления своими руками оборудования.

- Станки Улитки. Могут иметь цельнолитые или съемные элементы. С их помощью прутки металла закручиваются в спирали.

- Универсальные станки. Данное оборудование позволяет резать, клепать и деформировать детали. Как вы понимаете, деформация является контролируемой.

- Станки гнутики. С помощью гнутиков вы можете сделать дуговой изгиб металла под необходимым вам углом.

- Станки твистеры. Они позволяет делать загибы вдоль оси готового изделия из металла, дерева, пластика.

- Станки волны. Из названия становится очевидно, что волны обеспечивают металлу волнообразную форму. С их помощью загибаются металлические прутки.

- Прессы. Если вам требуется на деталь из металла нанести матричный отпечаток, вам пригодится оборудование типа пресс.

- Станок для формирования колец. Он особого названия не имеет, зато великолепно справляется со своими прямыми обязанностями гибочного оборудования для холодной ковки.

Самодельная улитка

Улитка — это основа основ среди оборудования для любого начинающего и профессионального мастера по холодной ковке. Потому если вы решите сделать себе станок, начинать рекомендуется с улитки. Соответствующие чертежи и видео отыскать легко. Да и сама инструкция по изготовлению улитки своими руками выглядит достаточно просто, потому чертежи вам могут и не понадобиться. Такое ручное приспособление позволит начать работу по холодной ковке, создать свои первые шедевры из металла.

Для сборки улитки вам понадобится взять следующее:

- Металлические прутки;

- Стальные листы;

- Металлические полосы;

- Профильную стальную трубу;

- Плоскогубцы;

- Болгарку;

- Сварочный агрегат.

Если вам нужен станок не на один раз, тогда используйте чертежи, а для сборки конструкции оборудования берите только качественный металлопрокат. От его надежности напрямую зависит долговечность и эффективность работы оборудования.

- Чтобы нанести изображение спирали и 3 витков на лист металла, возьмите обычную бумагу. Прут помещается в резьбу, а его диаметр должен составлять 10 мм.

- Из листа стали вырежьте пару пластин. Размер первой будет 100 на 100 миллиметров, а у второй — 130 на 130 миллиметров.

- Прутки и полосы из металла обязательно зачистите наждачкой, чтобы на них не осталось неровностей, дефектов, заусенец.

- Загните стальные полосы, как того требуют чертежи или ваши конкретные потребности. У вас в итоге должно получить три спирали одинаковой формы, но разные по длине.

- Выполните сварочные работы, опираясь на чертежи. Уделите особое внимание качеству проведению сварки, поскольку от этого напрямую зависит долговечность вашего станка.

- Труба приваривается в центре оборудования и завершает изготовление вашего холодноковочного станка под названием улитка.

Торсионное оборудование

С помощью торсионного станка методом холодной ковки создаются спиралевидные изделия. Собрать его своими руками можно, а вот вручную сгибать детали проблематично. Потому чертежи предусматривают использование электрических двигателей при проектировании торсионных холодноковочных станков.

Если вас такой момент в оборудовании не пугает, и вы готовы собрать агрегат, на выходе вы получите прекрасное оборудование для создания оригинальных элементов декора.

Для сборки оборудования холодной ковки требуется следующее:

- Балка из стали;

- Лист стали;

- Хомуты, зажимы и тиски;

- Электрический двигатель с цепью и редуктором;

- Сварочный аппарат;

- Угловая шлифовальная машинка или просто болгарка.

Сам процесс сборки торсионного станка не потребует от вас повышенных знаний, но определенные навыки пригодятся.

- Стальная балка играет роль основания вашего торсионного оборудования.

- С одной стороны балки методом сварки приваривается стальной лист. На него болтами и гайками монтируются тиски.

- Чтобы избежать возможного выскальзывания металла в будущем, снизу и сверху тисков рекомендуется закрепить металлические пластины.

- С другой стороны балки монтируются ролики. На них вы будете устанавливать рабочую поверхность оборудования.

- На противоположном конце устанавливаются другие диски с подвижными компонентами. Следите за тем, чтобы конструкция была на одном уровне с двух сторон.

- Установите стальную ручку, закрепите редуктор, электродвигатель и цепь.

- Обязательно предусмотрите наличие защитного кожуха для вашей конструкции, которая предотвратить нежелательные травмы.

Собрать своими руками агрегаты для холодной ковки — задача, которая по силам каждому. Здесь главное определиться с функциями, которые должен выполнять станок, и выбрать соответствующие чертежи устройства для его последующей сборки своими руками. Начинать советуем с простейших моделей, а по мере накопления опыта переходить на сложные, многофункциональные холодноковочные агрегаты.

tvoistanok.ru

Станок для холодной художественной ковки своими руками: чертеж, инструкция и видео

Самодельный станок для холодной ковки может пригодиться, если вам нравиться мастерить и вы не прочь сделать своими руками что-то красивое для загородной усадьбы, домашнего интерьера, для подарков близким и родным людям или просто для души.Величественный внешний вид изделий, сделанных способом ковки, манит изящными линиями и завораживает взоры. Издревле, во всех лучших домах, можно было непременно увидеть такие украшения, как металлические ажурные завитушки. Да и сегодня, когда разработано огромное количество всевозможных материалов и технологий, кованые изделия не потеряли своей актуальности.Изделия, изготовленные с помощью ковки, используются в дизайне наряду со стеклянными, пластиковыми и иными элементами декора. Ковка металла происходит холодным или горячим способом. Для выполнения процесса горячей ковки нужно выполнить множество особых условий, потому ей очень сложно заниматься в домашних условиях. Более доступным способом является художественная холодная ковка. Научиться ей намного проще, а при желании можно сделать самодельные станки для холодной ковки своими руками.

Процесс холодной ковки

При холодном варианте ковки потребуется два основных процесса:

Чтобы провести данные мероприятия, не нужно сообщать металлу какую-то температуру. Но определенная термообработка все-таки должна происходить между этапами работ.Необязательно иметь в своем распоряжении полноценные станки для художественной ковки, часто любители изготавливают инструменты своими руками. С помощью самодельного оборудования можно придавать заготовкам всевозможные причудливые формы. Нужно только обзавестись определенными навыками работы. Поэтому готовьтесь к тому, что для того, чтобы согнуть требуемую фигуру, будут необходимы чертежи и немалые усилия. Выполнение работ возможно только с использованием сырья необходимой толщины.

Изделия, которые получаются с помощью самодельного станка для холодной ковки, намного крепче тех, которые выполняются или отливаются с помощью штамповки. Так происходит за счет того, что металлические прутья, которые проходят через оснастку, прессуются вместе с приданием им необходимой формы. При этом способе ковки нужно не допускать ошибок, так как они практически не исправляемы. С приобретением навыков вы сможете создавать своими руками привлекательные и замечательные изделия.

С помощью самодельного станка для холодной ковки, можно изготавливать такие изделия, как:

- элементы вроде балконных козырьков, поручней для лестницы;

- решетки на окна;

- ограды и заборы;

- мебель для дома – столы, стулья, кровати;

- элементы, которые используются в дизайне дома: обрешетки каминов, треноги для цветов.

При обработке большой партии однотипных изделий своими руками все можно сделать при помощи трафаретов и чертежа. Так удается значительно уменьшить трудозатраты и сократить время изготовления. Иногда детали необходимо нагреть, прогревание делают на участках стыков, чтобы не было кривизны. Новичкам рекомендуется перед выполнением работ тщательно продумать план изготовления, нелишним будет видео урок и выполнить чертеж будущего изделия.

Инструменты и оборудование

Ручной станок для выполнения холодной ковки включает ряд элементов. Необходимые приспособления, которые понадобятся для работы:

- твистер;

- улитка;

- гнутик;

- волна;

- глобус;

- фонарик.

Главным инструментом для работы будет гнутик, который используется для изменения формы металла. Его функция — изгиб детали под необходимым углом или изгиб дуг с различным радиусом.

Улитка используется, как правило, для свивания в спирали стальных прутов. Это оснастка для сгибания прутков, полос, трубок, квадратов и профилей до формы спирали, изделий с различными формами и радиусом. Во время использования этого инструмента можно не ограничивать в радиусе создаваемую спираль и сделать ту величину, которая требуется.

Инструмент «фонарик» необходим для сгибания металлических деталей. С помощью него обрабатывают металлические прутки, сечение которых менее 30 мм, или квадратные профили сечением менее 16 мм.

При помощи такого устройства, как волна, делают волнообразно выгнутые элементы. Применяют его и для обработки труб, которые имеют шестигранное или круглое сечение.

Твистер похож чем-то на фонарик. При помощи этих двух инструментов можно выкручивать прутья вокруг оси.

С помощью глобуса можно выполнить большую дугу из профильного прута толщиной до 12 мм. Причем концы заготовки также плавно сгибаются.

Этот инструмент для холодной ковки абсолютно не сложный, поэтому зачастую можно увидеть и самодельный. Заводскому он почти ни в чем не уступает.

Станки для ковки

Зачастую при работе, сделать станки для холодной ковки своими руками представляется гораздо целесообразней. Так как не каждый элемент можно полноценно обработать с помощью лишь ручного оборудования для ковки. Да и цена этого оборудования довольно большая, даже когда речь идет о простейшем станке улитке.Если домашний умелец сделает какое-то изделие на самостоятельно изготовленном кондукторе, то вещь будет уникальной, хотя по некоторым параметрам и будет уступать той, которая сделана в заводских условиях. Если планируется делать большое количество деталей с помощью холодной ковки, то лучше всего сделать кондуктор с электромотором. Так вы облегчите себе рабочий процесс.

Полезным будет предусмотреть изготовление на станке основных видов работ – вытяжки, гибки и закручиваний. Эти устройства можно объединить во время создания кондуктора своими руками.

Во время вытяжки изделию придается определенная форма. Для чего ее нужно пропустить через валики или пресс, причем сечение исходного сырья уменьшится.

Процесс гибки состоит в том, что деталь гнут под требуемым углом. Выполнить эту операцию можно с помощью шаблонов. Они делаются таким образом: подготавливается чертеж изделия, по которому после делается шаблон. На стальную пластину приварите завитушку, после этот лист крепится на станке в держателе. Окончание заготовки устанавливают в прорезь, второй конец фиксируется. С помощью рычага происходит воздействие на один конец изделия, которое нужно протащить по всем изгибам пластины, используемой в роли шаблона.

Делая шаблон, сварочный шов нужно проводить с внешней стороны, иначе он будет мешать при дальнейшей эксплуатации изделия.

Часто мастера сами собирают простые устройства, с помощью которых можно изготавливать довольно оригинальные изделия. Тут все зависит от опыта мастера. Рассмотрим одну из таких самодельных моделей, чтобы понять сам принцип.

Станок «Улитка» для ковки своими руками

С помощью этого станка домашние мастера выполняют всевозможные кольца и спирали, завитушки, волны. Чтобы сделать этого рода станок, нужно действовать согласно чертежам и технологии, которая включает в себя ряд этапов.Прежде чем делать любые приспособления, ручные инструменты или станки для художественной ковки, требуется выполнение графических изображений, шаблонов, эскизов, чертежей будущего приспособления.

Чтобы более точно получилась разметка, лучше всего пользоваться миллиметровой бумагой. Нарисуйте на ней спираль, у которой постепенно увеличивается радиус витков. Между витками нужно соблюдать одинаковый шаг. Нужно сказать, что это условие необходимо соблюдать только в случаях, если нужна симметричность узоров, как правило, делают не более 4 шт.

Также учитывайте и то, какие будут заготовки, с которым нужно работать. Дистанцию между витками нужно сделать так, чтобы она немного превышала диаметр металлических прутьев, иначе сложно будет доставать из станка готовое изделие.

Для рабочей поверхности будет необходимо листовое железо. Толщина в четыре миллиметра вполне хватит. Определение размеров происходит на основании габаритов необходимых деталей. Чтобы сделать форму, потребуется листовой металл в виде полос толщиной три миллиметра. С этим материалом можно работать с помощью ручных инструментов. Его просто выгибают по шаблону в спираль с помощью плоскогубцев.Чтобы создать полноценный процесс работы, необходимо сделать надежную фиксацию одного конца изделия. Тут понадобится кусок прута, который равен ширине полос. Для фиксации рабочей площадки потребуется верстак. Часто в роли стойки используют кусок толстостенной трубы. Главное – обеспечить максимальную фиксацию, так как при холодной ковке усилия прилагаются довольно большие.

Сборка станка

Чтобы сделать любой станок для холодной ковки, существует множество вариантов. Можно его изготовить разборным, монолитным или сплошным. При монолитной конструкции устройство целиком или части «Улитки» привариваются к площадке.По длине конструкции можно приварить небольшие кусочки прутков с расстоянием 5-6 см, в рабочей площадке для них нужно сделать специальные отверстия. Не забывайте тщательно крепить концы изделий, которые будете выгибать.

Холодная ковка является особенно популярной среди начинающих в кузнечном деле. Для изготовления изделий этим способом не нужно ни хорошо оборудованной мастерской (можно обойтись гаражом или сараем), ни обладания большим опытом, не нужны особые знания о поведении металлов. Что касается приспособлений, то все необходимые станки и инструменты можно изготавливать своими руками в домашних условиях.

Оцените статью: Поделитесь с друзьями!stanok.guru