расход, пробег, запуск, фильтрация, октановое число газа, влияние на двигатель / СоХабр

После написания первой статьи поступили вопросы от хабросообщества на которые я тут отвечу + добавлю от себя массу интересного. Начнем.1. Сколько кг дров нужно для пробега 100км

Автомобиль жигули — «четверка» объем двигателя 1.5л, 76 лошадиных сил, коэффициент наполнения цилиндров 0.75.

Потребляет на 100 км около 10 литров бензина (старые автомобили) и 20 кг дров в час если ехать со скоростью 100км в час непрерывно. Если ехать с меньшей скоростью и меньшими чем 3000 оборотов — расход меньше.

Автомобиль Волга Газ 24 — «членовоз» объем двигателя 2.4 л, 105 лошадиных сил, коэффициент наполнения цилиндров 0.83.

Потребляет на 100 км около 13-15 литров бензина (старые автомобили) и 36 кг дров в час если ехать со скоростью 100км в час непрерывно и оборотами 3000 двигателя.

Автомобиль ЗИЛ с объемом двигателя 6,0л, 150 лошадиных сил, коэффициент наполнения цилиндров 0,95.

Потребляет на 100 км 36 литров бензина и 103 кг дров в час при оборотах двигателя 3000

Автомобиль ОКА с объемом двигателя 0.75л, 35 лошадиных сил

Потребляет 4.3 литра на 100км и 10 кг дров в час при оборотах двигателя 3000

коэффициент наполнения цилиндров не нашел, посчитал на 0.75

Теперь когда мы знаем расход дров, мы можем смело посчитать размер бункера для загрузки дров.

1 кг дров порубленных на куски 5х5см имеет коэффициент наполняемости 0.5 и занимает объем бункера 5 литров

более мелко порубленное топливо — например щепа имеет коэффициент наполнения 0.35 и занимает объем бункера весом 1 кг на 30% меньший — 3,5 литра. Цифры справедливы для сосны, если применять лучшее топливо: бук, граб, дуб, береза — наполнение бункера еще лучше и в такой же объем войдет больше кг, что значит более долгий пробег, если добавлять еще и пластиковый мусор — пробег еще больше, а расход дров меньше.

Что позволит нам на 46% снизить расход дров заменяя пластиковым мусором дровяной.

Что позволит нам на 46% снизить расход дров заменяя пластиковым мусором дровяной. 13 — 100%

6 — х

6х100/13 = 46.15%

Какого размера бункер делать?

Некоторые делают объем бункера на 500км пробега, как Веса и его ученик.

Сколько времени нужно на запуск?

Газогенератор на древесном угле — 10-30 секунд

Газогенератор на дровах (и мусоре) — 5-15 минут. Делается это прямо в пути на ходу путем переключения кнопкой топлив. Стоять качегарить и дуть не надо.

Так на сколько же бензин сильнее древесного газа?

Любое топливо ценно двумя элементами: углеродом С и водородом Н2 сжигая которое в единицу времени и объема мы получаем

Теплотворность бензина 10572 ккал/кг

Теплотворность древесного газа 1000 ккал/кг — (цифра колеблется до 1250 ккал/кг)

Казалось бы в 10 раз! Как оно на дровах еще едет? Но нет, забыли о том что топливо должно превратится в газовоздушную и бензовоздушную смесь. Для горения в цилиндрах нужен еще и кислород. Смесь должна поступать смешанная.

Для горения в цилиндрах нужен еще и кислород. Смесь должна поступать смешанная.

Теплотворность бензовоздушной смеси 860 ккал/кг

Теплотворность газовоздушной смеси (древесный газ) 560 ккал/кг — или 64% от бензоводушной.

Цифра 64% на 36% слабее бензовоздушной. Но путем доработок и подключения современных устройств эта цифра снижается вплоть до 0.

Какое октановое число у древесного газа и как эксплуатация его сказывается на моторесурсе двигателя?

У газогенераторного газа октановое число 110-120 что позитивно сказывается на моторесурсе двигателя снижая детонацию, газ не смывает масляную пленку, двигатель работает тише, ровнее. Вот тут подробно описал тем кто хочет углубиться.

Конечно же если не правильно делать газген, а в 1м3 газа содержится 3г пыли и не умело её фильтровать (не правильно делать фильтра) то все это пойдет в двигатель и будет действовать как наждак на поршни, но если все делать правильно то ни пыли ни смол не попадет в двигатель и его моторесурс будет больше чем указанный в паспорте рассчитанном для бензина.

Как часто выгружать золу?

С 1кг дров пропущенном через газогенератор выделяется 1г золы. Сколько кг вы будете жечь в час и посчитайте сколько грамм золы накопиться за час день, месяц эксплуатации при вашем ежедневном пробеге.

Как часто надо менять фильтра?

Раньше забивали в фильтра древесную шерсть, опилки и прочее. Сегодня фильтра делаются безсменные — менять ничего не надо.

Как выгодно ездить на дровах?

Сколько стоит 1 литр бензина?

1 литр бензина = 2-3 кг дров (зависит от влажности, плотности и пр.).

Авто на дровах — Энергознание на портале Энерговектор

Идея газогенераторного автомобиля,

двигатель которого работает на газе, получаемом из твёрдого топлива, не нова,

она возникла ещё в конце XIX — начале XX веков. Первые опыты по газификации

дерева проводились ещё в 1870-х, когда полученный газ использовался для

освещения улиц и приготовления пищи.

Принцип прост

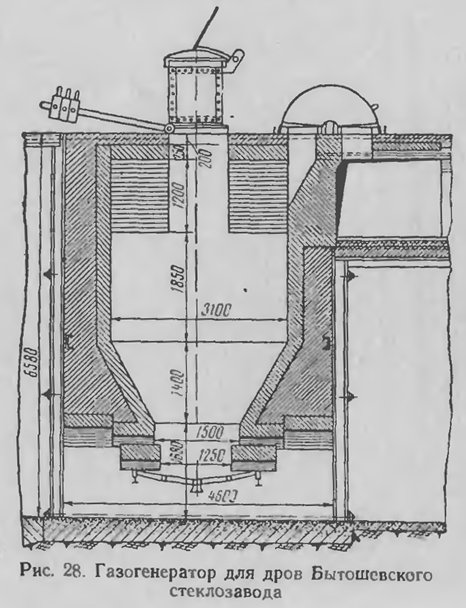

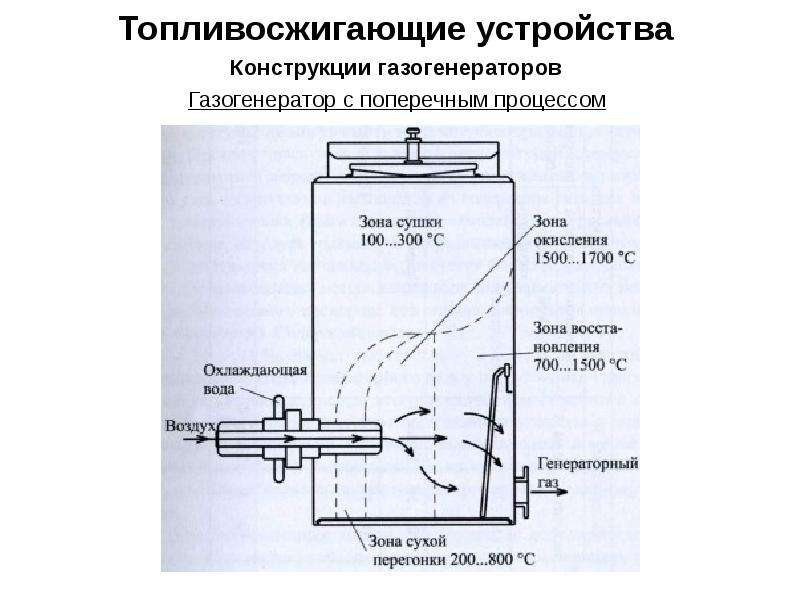

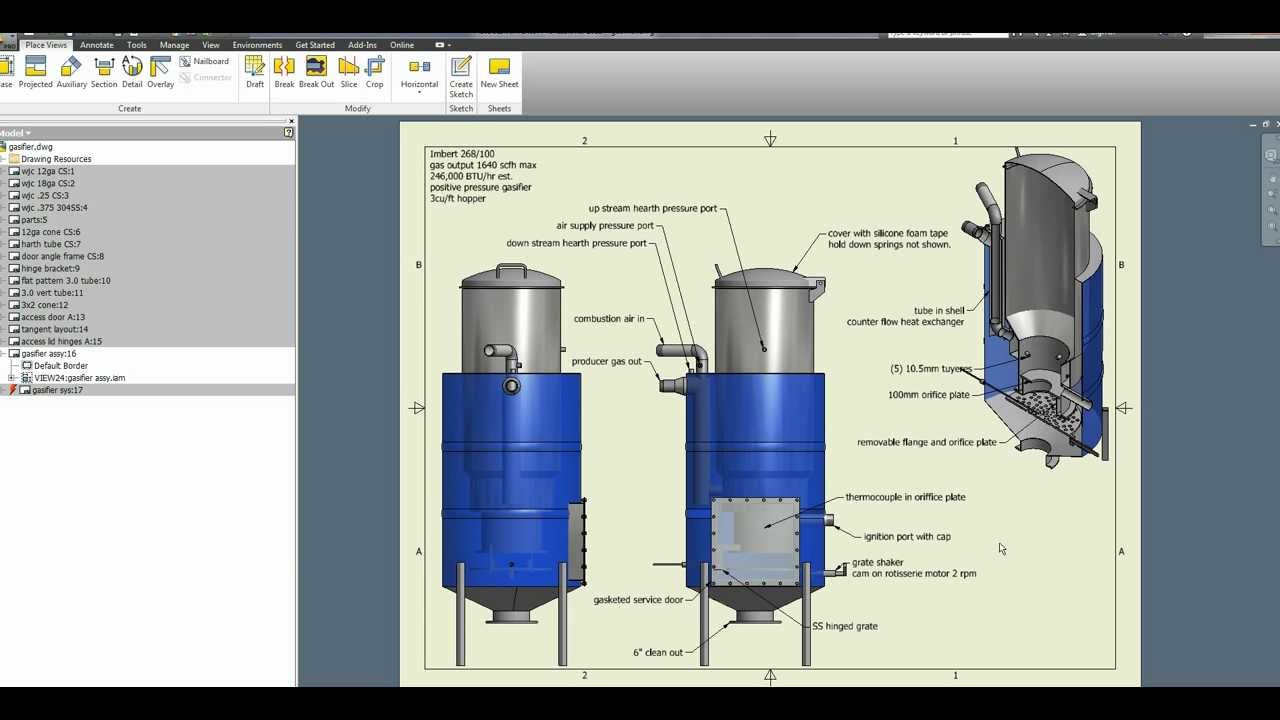

Газификация дерева и других материалов — это процесс, в котором исходное сырьё превращается в горючие газы после нагрева. В транспортное средство устанавливается специальный котёл-газогенератор, по виду напоминающий водонагреватель. Он почти доверху набивается древесиной, которая сжигается при ограниченном доступе воздуха. В котле создаётся очень высокая температура (до 1400 °C), под действием которой твёрдое топливо разлагается с выделением газов — горючих (этилен, метан, угарный газ, водород) и негорючих (азот, углекислый газ). Таким образом, автомобильный газогенератор — это простой, по сути, агрегат, притом громоздкий и конструктивно осложнённый дополнительными системами.

Ford Model A выпуска 1929 г.

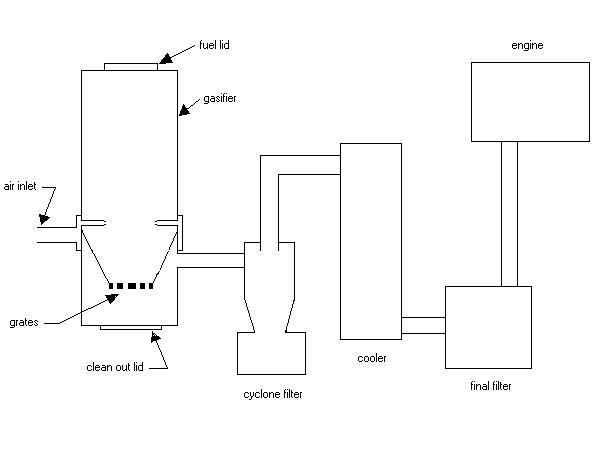

Помимо собственно производства газа мобильная газогенераторная установка охлаждает его, очищает и смешивает с воздухом. Поэтому классическая схема включает сам газогенератор, фильтры грубой и тонкой очистки, охладители, электровентилятор для ускорения розжига и трубопроводы. Получаемая смесь газов и подаётся в ДВС в качестве топлива.

Газогенераторный автомобиль (ГГА), быть может, не так элегантно выглядит, как его бензиновые и дизельные собратья, однако экономически эффективнее и экологичнее их. Пробег ГГА от одной заправки примерно такой же, как у электромобилей, но, в отличие от последних, проблем с перезаправкой, по крайней мере, на большей части территории России, нет никаких. После повышения цен на бензин интерес к этой почти забытой технологии возрождается: умельцы переводят свои машины на дровяное топливо.

Немного истории

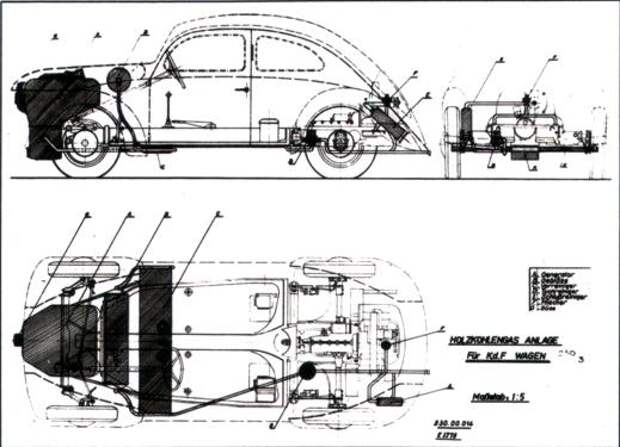

В 1920-х немецкий инженер Георг Имберт разработал удачный серийный газогенератор.

Эта технология стала общеупотребительной в европейских странах и Советском Союзе во время Второй мировой войны, когда потребление нефтепродуктов нормировалось. В одной лишь Германии к концу войны использовалось почти полмиллиона ГГА. Была построена сеть из примерно 3 тыс. «заправочных станций», где водители могли пополнить запас дров. Газификаторами дров оборудовались не только легковые автомобили, но и грузовики, автобусы, тракторы, мотоциклы, суда и железнодорожные локомотивы. На древесном газе ездили даже танки.

ГАЗ-42

В 1942 г.,

когда эта технология ещё не достигла пика популярности, было около 73 тыс. ГГА — в Швеции, 65 тыс. — во Франции, 10 тыс. — в

Дании, 9 тыс. — в Австрии и Норвегии и почти 8 тыс. — в Швейцарии. В

Финляндии в 1944 г.

эксплуатировались 43 тыс. «дровяных транспортных средств», в том числе 30 тыс.

автобусов и грузовиков, 7 тыс. легковых автомобилей, 4 тыс. тракторов и 600

легкомоторных судов. ГГА использовались в США, Азии и Австралии, где их было 72

тыс. В общей сложности во время Второй мировой

по миру использовалось более миллиона ГГА.

— в

Дании, 9 тыс. — в Австрии и Норвегии и почти 8 тыс. — в Швейцарии. В

Финляндии в 1944 г.

эксплуатировались 43 тыс. «дровяных транспортных средств», в том числе 30 тыс.

автобусов и грузовиков, 7 тыс. легковых автомобилей, 4 тыс. тракторов и 600

легкомоторных судов. ГГА использовались в США, Азии и Австралии, где их было 72

тыс. В общей сложности во время Второй мировой

по миру использовалось более миллиона ГГА.

В СССР с 1935 г.

и до самого начала Великой Отечественной войны на предприятиях Министерства

лесной промышленности и ГУЛАГа «полуторки» ГАЗ-АА и «трёхтонки» ЗИС-5, а также

автобусы на их базе переделывались для работы на дровах. Также отдельными

партиями газогенераторные версии грузовиков производились самими автозаводами.

Например, советские автоисторики приводят число 33840 — столько было выпущено

газогенераторных «полуторок» ГАЗ-42. Газогенераторных ЗИСов моделей ЗИС-13 и

ЗИС-21 в Москве было произведено более 16 тыс.

За довоенное время советские инженеры создали более 300 различных вариантов газогенераторных установок, из которых 10 дошли до серийного производства. Во время войны конструкторы серийных заводов подготовили чертежи упрощённых установок, которые могли изготавливаться на местах в автомастерских без применения сложного оборудования. По воспоминаниям жителей северных и северо-восточных регионов СССР, грузовики на дровах можно было встретить в глубинке вплоть до 1970-х.

После войны, когда ограничения на отпуск бензина были сняты, газогенераторные машины начали быстро исчезать. В начале 1950-х в ФРГ осталось всего 20 тыс. ГГА. Единственная на сегодня страна, где массово используются автомобили на дровах, — это Северная Корея. В условиях изоляции от мировой экономики там ощущается дефицит жидкого топлива.

В 1957 г.

шведское правительство инициировало исследовательскую программу подготовки к

быстрому переходу на ГГА в случае внезапного дефицита нефтепродуктов. У Швеции

нет запасов нефти, зато много лесов. Цель исследования — разработать

усовершенствованный стандартизованный газогенератор, который можно было бы

устанавливать на транспортные средства любых типов.

У Швеции

нет запасов нефти, зато много лесов. Цель исследования — разработать

усовершенствованный стандартизованный газогенератор, который можно было бы

устанавливать на транспортные средства любых типов.

Это исследование, оплаченное компанией Volvo, позволило получить большой объём теоретических сведений и практического опыта эксплуатации различных видов газогенераторных автомобилей и тракторов, общий пробег которых превысил 100 тыс. км. Результаты были обобщены в документе, датированном 1986 г., в котором также обсуждаются некоторые эксперименты в других странах. Шведские и особенно финские инженеры-любители использовали эти данные для дальнейшего развития технологии.

Чем топить?

В основном используются древесина в различных видах (дрова, отходы

лесозаготовки и мебельной промышленности, пеллеты и т. п.) или древесный уголь,

но список этим не ограничивается. Пластик, резина, полиэтилен, тряпичная

ветошь, различный мусор, птичий помёт и многие другие виды отходов могут служить

топливом для газогенераторного котла (конечно, расход топлива и состав газа

меняются в зависимости от сырья). Подсчитывая стоимость дров и древесного угля,

нельзя забывать о различных бесплатных отходах, которые могут быть

использованы, — лузга семечек, скорлупа орехов, стержни кукурузы, отработанный

кофе после кофемашин, сено, торф. Любители ГГА утверждают, что их автомобили

очищают придорожную полосу от мусора.

Подсчитывая стоимость дров и древесного угля,

нельзя забывать о различных бесплатных отходах, которые могут быть

использованы, — лузга семечек, скорлупа орехов, стержни кукурузы, отработанный

кофе после кофемашин, сено, торф. Любители ГГА утверждают, что их автомобили

очищают придорожную полосу от мусора.

Реальная экономия

Для автомобиля, расходующего 10 л бензина на 100 км, потребление дров после установки современного газогенератора составляет в среднем около 20 кг. При этом мощность двигателя снижается всего на 4%, показатели максимальной и крейсерской скорости почти не меняются.

Таким образом, килограмм дров заменяет пол-литра бензина. Стоимость килограмма дров примерно втрое меньше стоимости литра бензина, так что экономия очевидна.

ЗИС-13

Один из самых серьёзных недостатков ГГА — большое время выхода

газогенератора на режим. При работе на древесном угле двигатель можно запустить

уже через 10-30 с после розжига котла, на дровах (и мусоре) — через 5-15 мин.

Октановое число газа, получаемого таким способом, доходит до 110-120, так что газ снижает детонацию и в целом щадит двигатель. В отличие от бензина, газ не смывает масляную плёнку со стенок цилиндров, в результате двигатель работает тише и ровнее. Однако при неправильной фильтрации топлива (изначально в 1 м3 газа содержится около 3 г золы и пыли) твёрдые частицы, попадая в двигатель, будут приводить к его преждевременному износу. Поэтому важнейшие элементы газогенератора — это продуманные системы фильтрации и охлаждения (по результатам экспериментов известно, что при увеличении температуры газа с 20 до 70 °C мощность ДВС падает на 25%).

Вопросы экологии

При сжигании веществ органического происхождения вредных выбросов будет немного

— в процессе работы двигателя будут получаться в основном углекислый газ и зола,

из которой можно делать удобрения. По результатам исследований, проводимых в

Европе, автомобили на дровах намного экологичнее традиционных транспортных

средств.

Многих также беспокоит вопрос вырубки лесов. Хочется заметить, что для обеспечения ГГА топливом не обязательно вырубать лес. Приверженцы этой технологии пользуются ветками и дровами от сухих деревьев, которых много в лесополосах вдоль дорог. Кстати, производство нефтепродуктов тоже наносит большой вред окружающей среде.

Кому подходит ГГА?

В первую очередь жителям глубинки, где моторное топливо сложно найти или оно стоит слишком дорого. Однако в последнее время горожане, озабоченные проблемами экологии, нередко переоборудуют свои авто в ГГА.

Например, житель Англии Колин Дэвисон с друзьями проехал по всей стране

(2575 км),

заправляя свой автомобиль отходами кофемашин. Маршрут был проложен между 37

кофейнями, в которых группа брала отработанный кофе, в результате чего её

путешествие было занесено в Книгу рекордов Гиннесса. Максимальная скорость составила

105 км/ч.

Швед Йохан Линель за 20 дней проехал всю Швецию (5420 км) на дровах. Расход древесины

составил 7 м3.

При этом скорость доходила до 150

км/ч.

Расход древесины

составил 7 м3.

При этом скорость доходила до 150

км/ч.

Украинец Андрей Лагунов пошёл еще дальше — он разработал обучающий курс «Авто на дровах своими руками», а также собрал много информации о газогенераторах и их владельцах. Любой желающий, по словам Андрея, может сделать газогенератор своими руками за несколько дней, потратив менее 50 долл.

Источник: Энерговектор

Авто на дровах работает при помощи газогенератора, производящего газ из дров.

Еще в 30-е годы прошлого века ученые СССР изобрели машины, работающие на дровах, которые назывались газогенераторными. Единственное их отличие заключалось в наличии особой конструкции в виде короба позади машины. В те времени такое устройство было необходимо, ведь в стране был недостаток бензина. Хотя преимуществ у таких машин было немного, их производство было массовым. Тяжелые автомобили на дровах широко использовались во времена Великой Отечественной войны, но только для невоенной техники – бензин уходил на поля боя.

Тяжелые автомобили на дровах широко использовались во времена Великой Отечественной войны, но только для невоенной техники – бензин уходил на поля боя.

В послевоенный период топлива производилось все больше, и газогенераторный автомобиль постепенно уходил в историю. Тем не менее и сегодня можно встретить людей, которые создают автомобиль на дровах – «машину из прошлого» – самостоятельно либо из-за своего интереса, либо в целях экономии.

Однако нужно ли на самом деле устанавливать газогенератор? Как он работает? Есть ли польза для автомобиля? Постараемся разобраться в этом вопросе.

Принцип работы агрегата

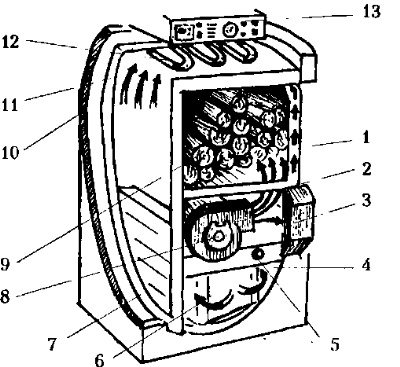

Газогенератор можно сравнить с колонной, имеющей цилиндрическую форму с сужением книзу. От агрегата отходят патрубки для подачи воздуха и выхода горючей смеси. Основным агрегатом, из числа представленных на схеме, является, конечно, газогенератор. Еще имеется люк для доступа в зольник и отверстие, для того чтобы можно было загружать топливо. Дымоход отсутствует.

Для начала следует понять принцип работы газогенератора. Эта информация необходима тем, кто намерен узнать принцип работы газогенератора или «пиролизного газогенератора» – таково его полное название.

Данная установка нужна для выделения смеси газов путем разложения дров, торфа, угля. Затем следует рассмотреть принцип действия газогенератора на дровах. Благодаря пиролизу дерева, выделяются газы, способные гореть. Таким образом, сюда можно включить угарный газ, водород, метан и прочие непредельные углеводороды.

Из чего состоит пиролизный газ?

Порода древесины не влияет на состав смеси при пиролизе. Соответственно, береза, сосна и ель выделяют практически одинаковое количество всех вышеперечисленных газов. После пиролиза 1 куб. м дерева можно получить около 90 м3 неконденсирующегося газа.

Полезная теплота при сгорании 1 м3 неконденсирующегося газа, кДж/м3, вычисляется по формуле.

Для примера возьмем березу и сделаем расчёт калорийности газа:

Qнр=127,5*28,4%+108,1*3,0%+358,8*18,2+604,4*1,4=11 321,62 кДж/м3= 11,3 МДж/м3

Затем делим полученное число на 4,187. Таким образом, Qнр будет равен 2704 кКал/м3. Для сравнения калорийность природного газа составляет 8000 кКал/м3.

Таким образом, Qнр будет равен 2704 кКал/м3. Для сравнения калорийность природного газа составляет 8000 кКал/м3.

Технологический процесс

Один лишь полученный газ непригоден для ДВС, поэтому необходимо соблюдать определенный процесс, который поделен на этапы:

- Дрова не должны сжигаться, а разлагаться термическим образом, ввиду низкой подачи кислорода.

- Следующий этап обуславливается удалением взвешенных частиц при помощи фильтра.

- Затем с помощью воздушного или жидкостного теплообменника смесь охлаждается.

- После этого смесь очищается при помощи тонкой очистки.

- На последнем этапе горючее подходит в смеситель и затем попадет в двигатель.

Мифы о газогенераторных установках

Газогенераторная установка для современного человека является пережитком прошлого, поэтому существуют различные мифы. Но действительно ли им можно верить?

- Миф №1. Утверждается, что установка имеет крайне высокий коэффициент полезного действия.

В действительности, вследствие пиролиза КПД не может превышать 70–80%.

В действительности, вследствие пиролиза КПД не может превышать 70–80%. - Миф №2. Утверждается, что установка может проработать и на влажном топливе. Можно сказать, что частично это является правдой. Но влажное топливо уменьшает количество производимой смеси. Иногда падение достигает 25%, так как при испарении пара от воды расходуется больше энергии, чем при выделении газа. Поэтому дрова всё-таки стоит сушить.

- Миф №3. Утверждается, что установка поможет сэкономить расходы по отоплению дома, в сравнении с традиционными устройствами. Однако здесь следует просчитать целесообразность двух установок по их цене и занимаемой площади. Таким образом, это миф.

Как сделать газогенератор самому?

Для того чтобы создать газогенераторную установку, потребуется много сил, так как она не должна занимать много места или быть тяжелой, но при этом быть высокопроизводительной. Нержавеющая сталь будет идеальным материалом для производства корпуса, фильтрующего и охлаждающего устройства. Однако цена такого материала довольно высока, по сравнению со стандартной сталью.

Однако цена такого материала довольно высока, по сравнению со стандартной сталью.

Для наружной емкости можно использовать железную бочку или металлический прокат (толщина не должна быть менее 1 мм), а внутренняя может быть сделана из газового баллона или ресивера от грузовых автомобилей. Стоит предусмотреть отверстия для зольника, чтобы была возможность производить чистку. В камере сгорания должна располагаться горловина (в нижней части) для смольных отложений. Колосниковая решетка отлично получается из арматуры. Патрубки можно купить, благо в продаже они бывают разных размеров и по невысокой стоимости. Крышку можно сделать из металлического листа. Фильтрами могут быть отслужившие огнетушители, а охладителем – «гармошка», применяемая в системе отопления. Кроме того, понадобятся смеситель и вентилятор с реле.

Дровяные машины сегодня

Автомобиль, работающий на дровах, это экологичное средство передвижения. Такое топливо не вредит атмосфере так сильно, как солярка и бензин. Имея ретротранспорт, вопрос наличия заправок становится неактуальным. Но такие автомобили безвозвратно утратили свою популярность. Сегодня газогенераторы интересны только энтузиастам или тем, кто хочет сэкономить на топливе. Не так давно экспериментально, в штучном экземпляре выпускались Москвич-2141, РАФ-2203, работающие на дровах. Конструкторы говорили, что при скорости 85 км/ч можно проехать 120 км, не заправляясь заново.

Имея ретротранспорт, вопрос наличия заправок становится неактуальным. Но такие автомобили безвозвратно утратили свою популярность. Сегодня газогенераторы интересны только энтузиастам или тем, кто хочет сэкономить на топливе. Не так давно экспериментально, в штучном экземпляре выпускались Москвич-2141, РАФ-2203, работающие на дровах. Конструкторы говорили, что при скорости 85 км/ч можно проехать 120 км, не заправляясь заново.

На данный момент авто на дровах повсеместно используются в Северной Корее, в связи с изоляцией и, как результат, нехваткой топлива.

Итог

Идея использования дров в качестве топлива может быть привлекательной. Однако стоит понимать, что газогенератор на дровах является неконкурентной альтернативой жидкому топливу. Двигатель на газовой смеси не способен раскрыть свой потенциал, так как разогнать автомобиль до 80 км/ч будет недостижимой целью.

‘; blockSettingArray[0][«setting_type»] = 6; blockSettingArray[0][«elementPlace»] = 2; blockSettingArray[1] = []; blockSettingArray[1][«minSymbols»] = 0; blockSettingArray[1][«minHeaders»] = 0; blockSettingArray[1][«text»] = ‘

‘; blockSettingArray[1][«setting_type»] = 6; blockSettingArray[1][«elementPlace»] = 0; blockSettingArray[3] = []; blockSettingArray[3][«minSymbols»] = 1000; blockSettingArray[3][«minHeaders»] = 0; blockSettingArray[3][«text»] = ‘

Расход — 20 кг поленьев на 100 км.

Белорус создал машину, работающую на дровах

Белорус создал машину, работающую на дровах…А вы говорите, экономичный режим, гибриды, электромобили… Тут по Бресту катается УАЗ, работающий на дровах! Для лучшего понимания расхода этой машины стоит процитировать Сергея, автовладельца и, можно сказать, конструктора: «Однажды заехал в лес по грибы и обнаружил, что закончились дрова для растопки. Что делать? Граблями накидал в ведро шишек, забросил их в котел и поехал дальше». Одним словом, УАЗ может ехать «за бесплатно» везде, где есть древесина, где есть то, что горит. Проблемы могут возникнуть разве что в пустыне.

Из истории

Сергей всегда увлекался историей, в частности военной. Потому с ходу рассказывает о временах, когда подобные газогенераторы были на пике технологий: «Угольный газ использовался еще пещерными людьми. Известный факт, что в свое время освещение во всем Санкт-Петербурге обеспечивали именно газогенераторные установки. Современная история этого устройства начинается с 1919 года, когда германско-французский инженер Георг Имберт, вернувшись с Первой мировой, собрал газогенератор на древесном угле. Проходит два года, и изобретатель представляет автомобиль, чей мотор работает по этому же принципу, только с усовершенствованием».

Известный факт, что в свое время освещение во всем Санкт-Петербурге обеспечивали именно газогенераторные установки. Современная история этого устройства начинается с 1919 года, когда германско-французский инженер Георг Имберт, вернувшись с Первой мировой, собрал газогенератор на древесном угле. Проходит два года, и изобретатель представляет автомобиль, чей мотор работает по этому же принципу, только с усовершенствованием».

«Камера Имберт обращенного типа» работала так, что пиролиз проходил не в цилиндрах (как у Форда или Порше), а в котле, который устанавливался за кабиной водителя. Пиролиз в нашем случае — это горение древесины при недостатке кислорода с выделением газа, который и крутит поршни двигателя (но об этом чуть позже). Так вот, Имберт достиг таких высот, что здание его компании Imbert Generatoren GmbH стояло рядом с заводом Форда в Кельне, как бы напоминая о конкуренции. В 30-х годах газогенераторы инженера ставили на немецкие грузовики, автомобили Opel и Mercedes. К моменту, когда созрел международный конфликт, вылившийся в итоге во Вторую мировую войну, Имберт придумал, как оборудовать своей установкой танки! И усовершенствованные бронированные машины действительно ездили и даже стояли на вооружении — в основном в «учебках» и частях вспомогательной полиции (по-простому — у полицаев).

К моменту, когда созрел международный конфликт, вылившийся в итоге во Вторую мировую войну, Имберт придумал, как оборудовать своей установкой танки! И усовершенствованные бронированные машины действительно ездили и даже стояли на вооружении — в основном в «учебках» и частях вспомогательной полиции (по-простому — у полицаев).

Технология получила распространение не только в Германии. В конце 20-х — начале 40-х годов в СССР тоже активно использовали грузовики с газогенераторами. Серийно их устанавливали на АМО, ЗиС-21 (выпущено более 15 тыс. моделей), Урал-ЗиС. В те времена Союз испытывал нехватку нефти, а автомобилизацию останавливать было нельзя. Почему бы не «топить» машины дровами? Во время Великой Отечественной войны такие транспортные средства сильно пригодились благодаря нулевым затратам. Есть свидетельства, что именно на газогенераторных автомобилях прорывали блокаду Ленинграда.

Массовая добыча нефти началась в 50—60-х годах, и в итоге новое топливо понемногу вытеснило разработки ученых образца начала века. Газогенераторы снимали с машин и попросту отправляли в металлолом. Сейчас мы видим обратную тенденцию — отказ от ДВС, использование возобновляемых источников энергии. Например, по данным СМИ, в Швеции владельцев автомобилей, ездящих на дровах, поощряют на государственном уровне субсидиями. Для скептиков стоит пояснить, что газогенератор можно оборудовать на раме прицепа — в таком варианте он наиболее эстетичен.

Газогенераторы снимали с машин и попросту отправляли в металлолом. Сейчас мы видим обратную тенденцию — отказ от ДВС, использование возобновляемых источников энергии. Например, по данным СМИ, в Швеции владельцев автомобилей, ездящих на дровах, поощряют на государственном уровне субсидиями. Для скептиков стоит пояснить, что газогенератор можно оборудовать на раме прицепа — в таком варианте он наиболее эстетичен.

Проект Сергея

В частном музее, который базируется в Бресте, стоит действующий ЗиС-5. Нескольким любителям автомобильной истории однажды пришла в голову лихая идея: а почему бы не поставить на «дедушку», который выпускался с 1933 года, газогенератор. Должно получиться — ведь в 1939-м подобный эксперимент с 21-й моделью закончился успешно. И Сергей решил повторить. Но почти 90-летний грузовик — раритет, антиквариат, поэтому мужчина не решился переделывать всю топливную систему столь редкого ныне образца советского автомобилестроения. Для пробы, освоения технологии он взялся за преобразование более современной техники — всем известного и довольно простого уазика. Модель была выбрана исходя из увлечений Сергея: трофи, бездорожье, 4×4.

Модель была выбрана исходя из увлечений Сергея: трофи, бездорожье, 4×4.

Наверное, большинство читателей, только узнав о способе сборки газогенератора, махнули бы на эту затею рукой. Дело в том, что Сергей не стал покупать готовый образец или собирать его по схемам и чертежам. Он «высчитал» установку по формулам из книг 30-х годов. «В библиотеке, в сети нашел нужную литературу, — вспоминает конструктор. — Пришлось прочесть немало. Среди авторов есть и знаменитые фамилии: Токарев, Панютин. Но готового рецепта по сборке нигде не обнаружил. Есть только формулы. Создать газогенератор по ним — как заново сделать карбюратор. Нужно было высчитать скорость дутья, газификацию, объем нужного газа, материальный баланс — для двигателей разных объемов предусмотрены разные значения. Признаться, до сих пор не помню наизусть таблицу умножения, но эту штуку все же собрал. Ответами на вычисления по формулам стали размеры деталей установки и, собственно, сам чертеж. Ну а сборку производил из того, что было под рукой. На все ушел год».

На все ушел год».

Как это работает?

Топливом для газогенераторной установки (а в данном случае речь идет о монораторе) служат небольшие деревянные чурки. Причем совсем необязательно, чтобы они были сухими, сгорит и влажная древесина (до 60 процентов влажности) — в этом и отличие моноратора от обычного газогенератора. За задним рядом пассажирских сидений в машине Сергея лежат два мешка таких чурок. Говорит, что одного хватает на 100 километров пути. В пересчете на массу получается, что расход равен 20 кг дров на сотню. Естественно, постоянно подбрасывать дровишки в печь не нужно. Закинул в начале пути — и поехал.

«А это мой заправочный пистолет. Всегда вожу с собой», — шутит мужчина и демонстрирует топор. Судя по его историям, «пистолет» может и не пригодиться — по хвойному лесу можно спокойно ехать на шишках. В любом случае экологичность установки неоспорима. Так как Сергей — человек идейный, экология для него не пустое слово.

Топливо загружается в бак через крышку, расположенную наверху камеры газификации (на фото — черная бочка в центре). Во время работы оттуда непрерывно идет дым. Крышка его не пропускает — таким образом, издалека машина не выглядит как паровоз. Перед запуском двигателя нужно подождать около 5—10 минут, чтобы туда поступил газ.

Во время работы оттуда непрерывно идет дым. Крышка его не пропускает — таким образом, издалека машина не выглядит как паровоз. Перед запуском двигателя нужно подождать около 5—10 минут, чтобы туда поступил газ.

«Внизу камеры газификации дрова тлеют, — Сергей описывает механику работы установки. — Запуск горения — от спички или факела. Всего в камере протекают три процесса: термическое разложение топлива, окисление, восстановление. При горении топлива с обедненным количеством кислорода (пиролизе) протекают реакции окисления угля и углеводородов: С + О2 = CO2, 2h3 + O2 = 2h3O с выделением тепла. Потом идет реакция восстановления (при прохождении через слой раскаленных углей): С + CO2= 2СО, С + h3O = CO + h3 с потреблением тепла. Топливо в системе обращенного моноратора практически полностью разлагается. Для конденсата предусмотрена отдельная трубка, его можно слить».

Газ попадает в фильтр грубой очистки (на фото — перевернутый конус слева от камеры), который заканчивается банкой, куда оседает сажа, потом проходит через охлаждающую систему труб под днищем УАЗа. Если поджечь газ на этом этапе, пламя будет красным.

Если поджечь газ на этом этапе, пламя будет красным.

Если «грязный» газ запустить в двигатель, его детали быстро покроются налетом, снизится их ресурс. Потому далее топливо поступает в фильтр тонкой очистки (на фото — зеленая бочка справа от камеры). Фильтрующим элементом выступают простые опилки. Их нужно менять через каждые 2 тыс. км пробега. После прохождения через этот фильтр газ горит синим пламенем.

Очищенный газ поступает непосредственно в цилиндры 2,4-литрового мотора, там вспышками сгорает, приводя в движение весь агрегат, а следовательно, и весь автомобиль. Выхлопная система штатная, но выбрасывает она углекислый газ (как и люди при выдохе). То есть никакого тебе токсичного угарного газа, оксидов азота, углеводорода, альдегидов и прочих веществ, против которых выступают экологи. По той же причине масло в двигателе нужно менять только после 30 тыс. км пробега.

В плане комфорта «дровяной» УАЗ не особенно радует — в принципе, как и все машины этой модели (даже те, что работают на бензине). После поездки на одежде остается легкий аромат костра (не раздражающий), «печка» работает жарче обычного. В салоне за подачу газа отвечает рычаг заслонки, спрятавшийся слева от руля.

После поездки на одежде остается легкий аромат костра (не раздражающий), «печка» работает жарче обычного. В салоне за подачу газа отвечает рычаг заслонки, спрятавшийся слева от руля.

В УАЗах предусмотрено два топливных бака для бензина: с левой и правой сторон кузова (специально на случай, если один из них будет прострелен). Чтобы развеять сомнения в работоспособности моноратора и показать, что доступ к обоим бакам перекрыт, Сергей демонстрирует рычаг в салоне — он находится в нейтральном положении. При необходимости баки можно заполнить бензином — тогда получится своеобразный гибрид.

Напоследок — о безопасности. В устройстве соседствуют открытый огонь и газ, что настораживает. По словам Сергея, риск пожара или взрыва минимален, потому как газ не находится под большим давлением. «Тот же бензиновый автомобиль легче воспламенить, чем эту машину», — заверяет мужчина.

Проблем с официальной регистрацией транспорта тоже нет — как видно на фото, УАЗ стоит на учете, на нем установлены номера. Техосмотр тоже пройден: по документам газогенератор — навесной груз. Его можно снять и, залив немного бензина, пройти линию ТО.

Техосмотр тоже пройден: по документам газогенератор — навесной груз. Его можно снять и, залив немного бензина, пройти линию ТО.

«Самый волнительный момент был — когда впервые запускали мотор, — вспоминает конструктор-любитель. — Признаться, с первого раза не вышло. Потом сидел и ломал голову, что же не так? В сети нашел несколько таких же российских и украинских фанатов, как и я. К тому моменту уже был создан форум, где ребята обменивались нюансами работы газогенераторов, способами решения проблем. Как видите, в итоге все у меня получилось: УАЗ работает, уверенно едет по болотам и бездорожью, разгоняется на трассе до 70 км/ч. Скажу больше: систему можно спрятать в прицепе и установить на любой автомобиль с ДВС. Это по моим расчетам обойдется примерно в 300 долларов в эквиваленте. Можно сказать, эксперимент удался. Но напомню — это был лишь опытный образец. Основной проект — ЗиС-5 родом из 30-х годов. Сейчас я с командой продолжаю работу над ним. Планируем закончить к 9 мая и выкатить обе машины на парад: проедут по улицам города, как дедушка и внук. Ну а дальше обязательно придумаем что-нибудь этакое к 1000-летию Бреста».

Ну а дальше обязательно придумаем что-нибудь этакое к 1000-летию Бреста».

Парковочные радары в каталоге Onliner.by

Читайте также:

Наш канал в Telegram. Присоединяйтесь!

Быстрая связь с редакцией: читайте паблик-чат Onliner и пишите нам в Viber!

Перепечатка текста и фотографий Onliner.by запрещена без разрешения редакции. [email protected]

Автомобиль на дровах принцип действия

Люди изобрели электричество, научились пользоваться солнечной и ветровой энергией, добывать различные полезные ископаемые, например, нефть и газ. Однако большинство из них всё так же продолжает сжигать в топках дерево. Опилками и прочими отходами деревообрабатывающей промышленности можно пользоваться, если своими руками изготовить газогенераторный автомобиль на дровах. Многие мастера сегодня успешно эксплуатируют подобные устройства.

Особенностью газогенератора для автомобиля на дровах является агрегат, в котором происходит добыча газовой смеси. Затем она попадает в ДВС, где осуществляется ее сгорание. В результате этих процессов машина движется. При использовании такого прибора необходимо учитывать, что он занимает немало места и требует использования дополнительного оборудования — фильтра, трубки и радиатора.

Затем она попадает в ДВС, где осуществляется ее сгорание. В результате этих процессов машина движется. При использовании такого прибора необходимо учитывать, что он занимает немало места и требует использования дополнительного оборудования — фильтра, трубки и радиатора.

Газогенератор — устройство, которое превращает дерево в газ. Всем известно, что именно газ является альтернативным энергетическим источником для автомобилей. Подтверждением этому служит большое количество газовых заправок. Однако добыть топливо самостоятельно не только можно, но и вполне реально. Бортовая конструкция способна вырабатывать столько ресурсов, сколько требуется автомобилю. Однако есть один нюанс: горячее топливо менее эффективно, особенно если в нем присутствуют примеси. Поэтому первым делом его нужно остудить, а затем очистить.

После выхода за пределы агрегата газ движется по трубам к фильтру, а потом к радиатору. Во время движения он очищается от пыли и кислот. Кроме того, снижается его температура. В процессе прохождения по лабиринтам примеси оседают на стенках в виде жидкости или твердых частиц. Через специальный тройник газ соединяется с кислородом и отправляется в двигатель. Затем смесь доходит не только до требуемой кондиции, но и оказывается в двигателе. После этого газ попадает в камеру сгорания и приводит автомобиль в движение.

В процессе прохождения по лабиринтам примеси оседают на стенках в виде жидкости или твердых частиц. Через специальный тройник газ соединяется с кислородом и отправляется в двигатель. Затем смесь доходит не только до требуемой кондиции, но и оказывается в двигателе. После этого газ попадает в камеру сгорания и приводит автомобиль в движение.

Подвеска, салон, двигатель и сцепление машины при этом остаются на своих местах. Единственная проблема заключается в том, где поместить газогенератор и как провести трубопровод, чтобы машина была похожа на паровоз. Все эти вопросы следует подробно изучить перед началом работ.

Автомобиль на дровах своими руками вполне можно сделать. Изготовление газогенератора — посильная задача, впрочем, как и его установка. Для начала важно понять особенности агрегата и суть процесса. Сама конструкция представлена в виде зауженного в нижней части цилиндра. Образно можно назвать его бункером, накопителем для дров в котором является цилиндрическая часть. В узкой половине происходит сгорание.

В узкой половине происходит сгорание.

Заготовки сами опускаются под действием собственной массы. Благодаря этому обеспечивается бесперебойная подача топлива к источнику горения. Зола оседает в специальной емкости, которая периодически требует чистки. Дрова загружаются в люк сверху.

Небольшие заготовки плотно размещают от колосников до крышки. Последняя герметично закрывается, чтобы минимизировать утечки. Устройство разжигают, спустя некоторое время машина может отправляться в путь.

Не следует путать конструкцию с открытым костром. Требуемый для горения кислород порциями подается через специальную трубку. На противоположной стороне располагается отверстие для выхода газа. При порционной подаче воздуха не осуществляется активное горение. Деревянные заготовки подвергаются пиролизу — тлеют на слабом огне, активно выделяя горючую смесь.

Основное назначение газогенератора заключается в получении горючего газа, который называется оксидом углерода. Именно это вещество и будет гореть в ДВС. Эту процедуру можно позиционировать как полное и частичное сгорание, во время которого происходит образование оксида углерода. Кроме того, выделяется и углекислый газ. Дрова при сгорании в контакте с влагой образуют смесь, которая состоит из:

Именно это вещество и будет гореть в ДВС. Эту процедуру можно позиционировать как полное и частичное сгорание, во время которого происходит образование оксида углерода. Кроме того, выделяется и углекислый газ. Дрова при сгорании в контакте с влагой образуют смесь, которая состоит из:

- метана;

- непредельных углеводородов;

- оксида углерода;

- водорода.

Кроме того, в процессе горения происходит выделение нескольких негорючих компонентов. К ним относятся:

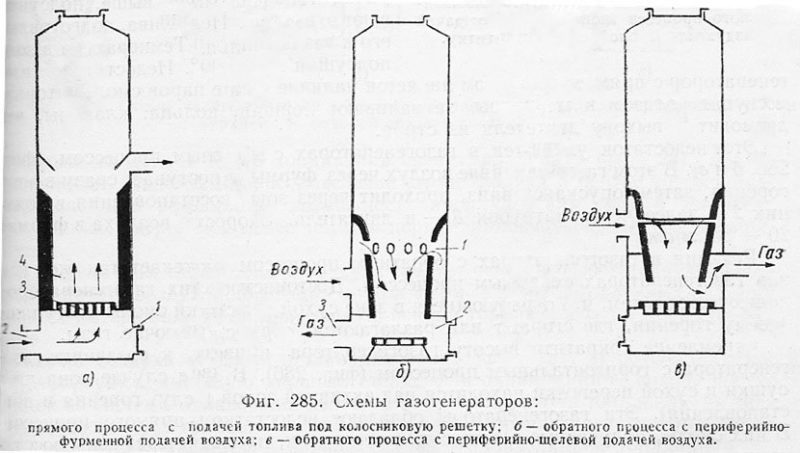

Существует три вида газогенераторов для автомобиля. Если кислород подается с нижней части, а газ отбирается сверху — это прямоточное изделие. При подобном размещении патрубков газовая смесь высвобождается при горении внизу конуса. В процессе движения газов через уголь и чурки из дерева происходит отдача воздуха и тепла. После того как заготовки пропускают через себя горячую газовую смесь, они просушиваются и готовятся к пиролизу.

Если подача кислорода для поддержки горения осуществляется в начале узкой части бункера, а газовая смесь отбирается снизу, тогда этот вид устройства именуется обратным или опрокинутым. Зажигание дерева осуществляется внутри, выше колосниковой зоны. Трубы для отвода газа располагаются ниже колосников. Подобный принцип работы аналогичен курительной трубке.

Зажигание дерева осуществляется внутри, выше колосниковой зоны. Трубы для отвода газа располагаются ниже колосников. Подобный принцип работы аналогичен курительной трубке.

Имеется и альтернативный вариант — камера сгорания у обратного газогенератора ограничивается специальной наклонной перегородкой. Напротив трубы подачи кислорода с обратной стороны перегородки имеется ниша, из которой проводится отбор горючего газа. Патрубки кислородной подачи и отвода газа размещаются на одном уровне. Линия подвода труб пересекает бункер поперек, поэтому подобную конструкцию называют горизонтальной.

Прямоточные и горизонтальные газогенераторы хорошо показали себя при использовании торфа, древесного угля или кокса. Опрокинутый вид оборудования широко используется для езды на сухих чурках из дерева.

Характерной чертой всех газогенераторов является перемещение углекислого газа (диоксида углерода) через разлагающийся уголь. При этом газовая смесь отдает излишки воздуха и преобразуется в оксид углерода. Желательно, чтобы между теплообменником и камерой сгорания размещался циклонный фильтр. Это необходимо для того, чтобы газовая смесь очищалась от всевозможных механических примесей. Подобное устройство может задерживать около 90% летучей пыли.

Желательно, чтобы между теплообменником и камерой сгорания размещался циклонный фильтр. Это необходимо для того, чтобы газовая смесь очищалась от всевозможных механических примесей. Подобное устройство может задерживать около 90% летучей пыли.

Радиатор выполняет существенную роль. Охлаждаясь, газ становится более концентрированным и уменьшается в объемах. Это способствует подаче в ДВС большего количества топлива. Мощность двигателя в период эксплуатации напрямую зависит от температурных показателей газообразной смеси. Это обусловлено тем, что газ устойчив к детонации, поэтому его нужно охлаждать для усиления сжатия.

Компактным считается фильтрующий элемент тонкой очистки, сделанный из двух канистр. Внутри емкостей располагают минвату и шлак в гранулах. Они и будут хорошо чистить газ. В нижней части фильтра и теплообменника в обязательном порядке нужно установить краны. Это необходимо для стравливания конденсата. После очистки и остывания газовой смеси выпадает роса. Каждые 200 км езды в емкости собирается около 3 л жидкости.

Сварные швы и места соединения обязательно должны быть герметичными, поскольку в случае утечки при постоянном добавлении дров скорость и производительность двигателя авто будут оставаться на минимальном уровне. Собранный агрегат должен быть хорошо закреплен, чтобы он не разрушился от вибрации во время движения.

Газогенераторный двигатель на дровах для автомобиля может быть различных форм и размеров. Для этих показателей не существует каких-либо определенных требований. Однако необходимо учитывать, что прибор должен обязательно быть создан из металла толщиной не менее 3 мм. Где именно установить конструкцию, каждый автолюбитель решает самостоятельно.

При выборе месторасположения важно продумать не только размеры всего агрегата, теплообменника и фильтров, а также длину патрубков. Важно, чтобы загрузка партии топлива происходила через крышку сверху. Во время работы двигателя дозаправка осуществляется с незначительным выделением газа. Если ДВС заглушен, а в устройстве продолжает гореть масса, загрузка новой партии сопровождается появлением обильного облака.

Поместить подобное устройство можно только снаружи автомобиля и обязательно сзади. Это обусловлено тем, что к конструкции должен быть свободный доступ. Чем длиннее планируемые дистанции без дозаправки, тем больше размеры изделия. Составляющие элементы аппарата должны быть сделаны в соответствии с размерами бункера.

Газогенератор на грузовой машине можно разместить между кабиной и бортом с водительской стороны. Трубы, теплообменник и фильтрующий элемент разрешается размещать за кабиной. Фильтр тонкой очистки следует расположить на противоположной части кабины (за дверью пассажира). Для удобного удаления конденсата патрубки и дренажные краны выводят ниже фильтрующего элемента тонкой очистки.

На легковой машине аппарат рекомендуется устанавливать на открытой части. Для этого можно модифицировать багажник, приварить прицеп и т. д. Все зависит от вкусовых предпочтений и фантазий владельца. Не рекомендуется устанавливать оборудование в багажнике под крышкой, так как во время его эксплуатации в салон автомобиля будут попадать дым и угольная пыль.

Газогенератор — агрегат, с помощью которого получается горючий газ. После прогона последнего через очистительные фильтры и охлаждающий радиатор получается чистая и холодная газовая смесь. Оксид углерода может заменить классический вариант топлива, обеспечивая двигателю бесперебойную работу. Бензиновые ДВС функционируют с газогенераторным устройством без существенных потерь производительности.

Производство любого устройства начинается с изготовления чертежа. После изучения подробной информации человек имеет представление о внешней конструкции агрегата. Затем остается воплотить свою идею в жизнь.

Чтобы устройство выглядело эстетично, следует правильно подобрать детали. Для его изготовления понадобятся:

- бочка на 100 л;

- бидон из стали с плотной крышкой на фиксаторах;

- труба с толстыми стенами диаметром 15—16 см и длиной 30 см;

- огнетушитель;

- лист стали толщиной 0,6—1 см;

- часть бытового отопительного радиатора.

Сначала нужно вверху трубы проделать 5—6 отверстий. Она станет верхней частью конструкции. К одному из полученных отверстий следует приварить трубку подачи кислорода. Через остальные будет выходить газ. В нижней части необходимо приварить перфорированное днище из нержавейки. Получится колосниковая часть, на которой разместятся угли. Пыль будет выходить через отверстия.

С внутренней части получившегося стакана приваривается конус из металла для подачи углей. Затем следует приварить металлический лист с отверстием, размер которого совпадает с внутренним диаметром трубы. Конструкция должна размещаться перпендикулярно в верхней части трубки. Лист станет дном бункера. Функции последнего будет выполнять бидон.

Полученную заготовку помещают в бочку и приваривают таким образом, чтобы внизу осталось место для золы, а горлышко бидона размещалось над бочкой. Затем одно из отверстий бидона нужно совместить с камерой сгорания и соединить трубкой подачи кислорода. Далее в верхней части приваривают металлический лист, который перекрывает разницу размеров горловины бидона и бочки. Конструкция готова.

Конструкция готова.

Сделать авто на дровах своими руками не так просто, как может показаться на первый взгляд. Процедура требует больших затрат сил и времени. Однако для умелого мастера, который готов экспериментировать и не боится трудностей, это вполне реальная задача. Очень важно подробно изучить устройство и принцип работы изделия, а также правильно составить его чертеж.

Отгремела Великая Отечественная война. Помимо множества проблем, свалившихся на СССР, была и острая нехватка жидкого топлива. Ситуация требовала экстренного решения. И тогда советский автопром пошел по новому для себя пути – газогенераторному.

Послевоенный кризис

В конце ноября 1941 года из авиабомбового завода №316 было создано предприятие по разработке и производству силовых агрегатов для авто, а также трансмиссий к танкам. Так, благодаря решению Государственного Комитета Обороны появился Миасский завод.

Задачи и сроки их исполнения перед предприятием поставили жесткие. Поэтому уже в начале весны 1942 года заводчане выдали готовое поршневое кольцо для нового двигателя ЗиС-5. А их коллеги еще спустя короткое время продемонстрировали трансмиссию. Вообще, только за тот год предприятие произвело порядка 9 тысяч моторов и примерно 15 тысяч коробок передач. Кроме этого на заводе трудились специалисты конструкторско-экспериментального отдела (с февраля 1942 года) под началом инженера А.С.Айзенберга.

А их коллеги еще спустя короткое время продемонстрировали трансмиссию. Вообще, только за тот год предприятие произвело порядка 9 тысяч моторов и примерно 15 тысяч коробок передач. Кроме этого на заводе трудились специалисты конструкторско-экспериментального отдела (с февраля 1942 года) под началом инженера А.С.Айзенберга.

Любопытно, что пока шла война, КЭО занимался лишь подготовкой документации. Его звездный час пришелся на послевоенные годы. Тогда страна начала испытывать сильный бензиновый голод. Образовавшийся дефицит требовалось срочно устранить. И тогда на арену вышел Уральский автомобильный завод (тот самый, расположенный в городе Миасс). Хотя многие советские предприятия пытались решить проблему, разведывая газогенераторное направление, роль ведущей скрипки отдали именно УралАзу.

По решению Наркомата (ноябрь 1946 года) предприятие начало налаживать выпуск грузовиков на базе ЗиС-5, оснащенных газогенераторной установкой.

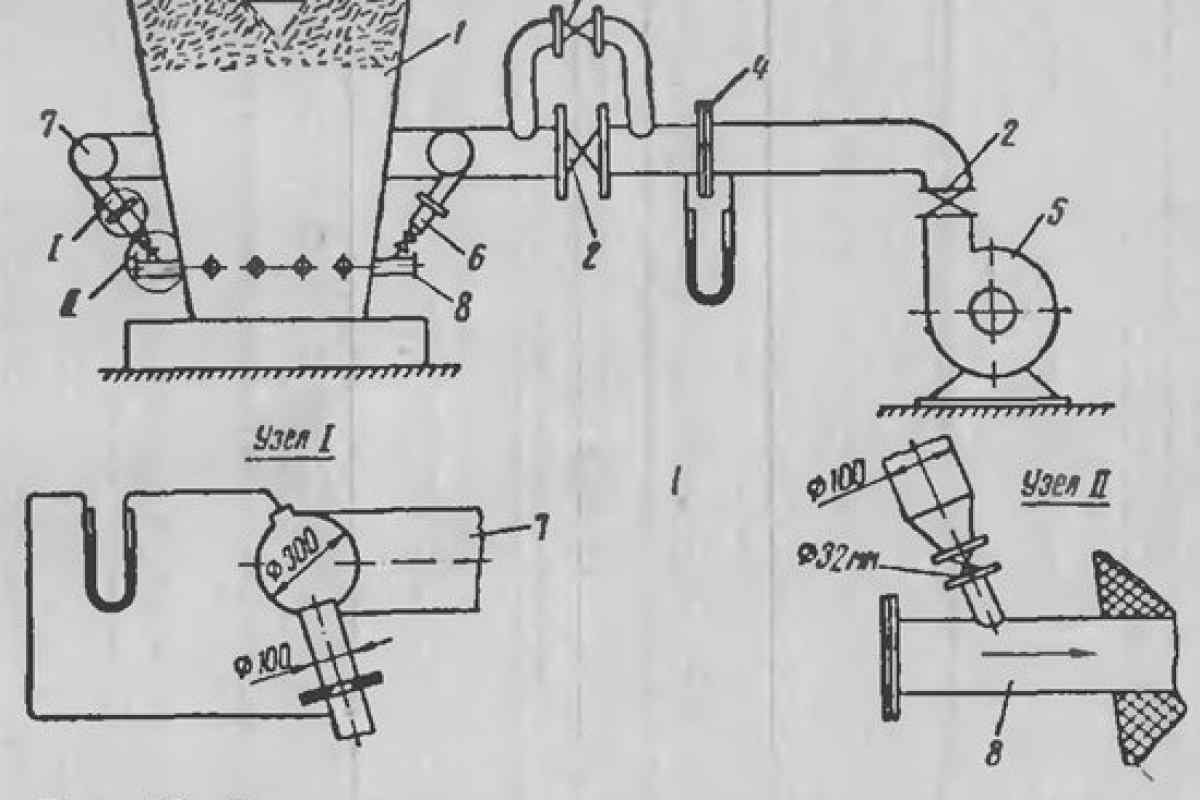

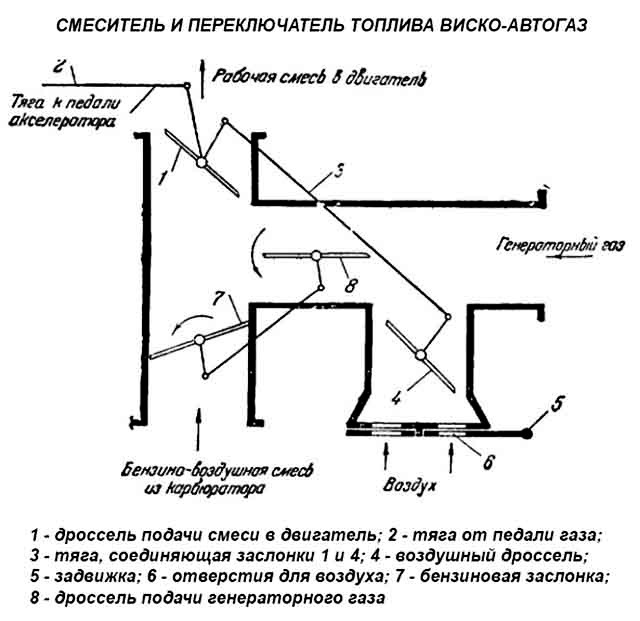

Надо сказать пару слов о том, что представляла собой газогенераторная установка. Она состояла из самого газогенератора обращенного процесса газификации с центробежным нагнетателем. Кроме этого в состав системы входили: циклонный очиститель для грубой очистки газа (до него – охладитель), фильтры для тонкой очистки, вентилятор розжига, смеситель и предпусковой подогреватель (с начала 50-х годов).

Она состояла из самого газогенератора обращенного процесса газификации с центробежным нагнетателем. Кроме этого в состав системы входили: циклонный очиститель для грубой очистки газа (до него – охладитель), фильтры для тонкой очистки, вентилятор розжига, смеситель и предпусковой подогреватель (с начала 50-х годов).

Газогенератор ставили справой стороны. Поэтому пассажирская дверь являлась по совместительству и водительской. А вот фильтры тонкой очистки размещали с противоположной стороны. Газогенератор и центробежный нагнетатель соединялись друг с другом при помощи трубы, подводящей воздух. А крепились они (плюс фильтр) на раме двумя балками. Охладитель ставили под платформой вдоль рамы. Фильтры тонкой очистки, смеситель и вентилятор соединялись специальной составной трубой. Кстати, а вентилятор и подогреватель создатели «прописали»слева, немного выше подножки.

Вся эта «адская машина» в печи перерабатывала дрова, получая энергию, которая и приводила в действие авто.

Первопроходец

Пионером стал ЗиС-21А. Его оснастили деревянной кабиной и выгнутыми крыльями. В движение первопроходца приводил газ, получаемый из сожженных поленьев. А поскольку тогда еще точно не знали, каким аппетитом отличается автомобиль, испытания проходили в лесистых районах с налаженной инфраструктурой. Именно древесина стала единственным источником энергии для всего газогенераторного направления. Надо сказать, что в качестве топлива использовались не только поленья, но и любые отходы лесной промышленности.

Оговоримся сразу: если автомобиль ездит на дровах, это не значит, что он — паровоз без рельсов. Низкий КПД паровой машины с ее отдельной топкой, котлом и цилиндрами двойного-тройного расширения оставил паровые автомобили в числе забытой экзотики. А сегодня мы поговорим о «дровяном» транспорте с привычными нам ДВС, моторами, сжигающими топливо внутри себя.

Разумеется, затолкать дрова (или нечто подобное) в карбюратор вместо бензина пока еще никому не удавалось, а вот идея прямо на борту авто получать из древесины горючий газ и подавать его в цилиндры как топливо прижилась на долгие годы. Речь идет о газогенераторных автомобилях, машинах, чей классический ДВС работает на генераторном газе, который получают из древесины, органических брикетов, или угля. От привычного жидкого топлива, кстати, такие машины тоже не отказываются — они способны работать и на бензине.

Автомобиль с газогенераторной установкой. Фото wikipedia.org

Святая простота

Генераторный газ — это смесь газов, состоящая в основном из окиси углерода СО и водорода Н2. Получить такой газ можно, сжигая размещенную толстым слоем древесину в условиях ограниченного количества воздуха. На этом несложном принципе работает и автомобильный газогенератор, простой по сути агрегат, но громоздкий и конструктивно осложненный дополнительными системами.

Также, помимо собственно производства генераторного газа, автомобильная газогенераторная установка охлаждает его, очищает и смешивает с воздухом. Соответственно, конструктивно классическая установка включает в себя сам газогенератор, фильтры грубой и тонкой очистки, охладители, электровентилятор для ускорения процесса розжига и трубопроводы.

НПЗ вожу с собой

Простейший газогенератор имеет вид вертикального цилиндра, в который почти доверху загружается топливо — дрова, уголь, торф, прессованные пеллеты и т.п. Зона горения расположена внизу, именно здесь, в нижнем слое горящего топлива создается высокая температура (до 1 500 градусов по Цельсию), необходимая для выделения из более верхних слоев будущих компонентов топливной смеси — окиси углерода СО и водорода Н2. Далее горячая смесь этих газов поступает в охладитель, который снижает температуру, повышая таким образом удельную калорийность газа. Этот довольно крупный узел обычно приходилось помещать под кузовом машины. Расположенный следом по ходу газа фильтр-очиститель избавляет будущую топливную смесь от примесей и золы. Далее газ направляется в смеситель, где соединяется с воздухом, и окончательно приготовленная смесь направляется в камеру сгорания двигателя автомобиля.

Схема автомобиля ЗИС-21 с газогенератором

Как видите, система производства топлива прямо на борту грузовика или легковушки занимала довольно много места и немало весила. Но игра стоила свеч. Благодаря собственному — и к тому же дармовому — топливу свой автономный транспорт могли себе позволить предприятия, расположенные за сотни и тысячи километров от баз снабжения ГСМ. Это достоинство долго не могло затмить все недостатки газогенераторных автомобилей, а их было немало:

— существенное сокращение пробега на одной заправке;

— снижение грузоподъемности автомобиля на 150-400 кг;

— уменьшение полезного объема кузова;

— хлопотный процесс «дозаправки» газового генератора;

— дополнительный комплекс регламентных сервисных работ;

— запуск генератора занимает от 10-15 минут;

— существенное снижение мощности двигателя.

ЗиС 150УМ, опытная модель с газогенераторной установкой НАМИ 015УМ

В тайге заправок нет

Древесина всегда являлась основным топливом для газогенераторных автомобилей. В первую очередь, конечно, там, где дров в избытке, — на лесозаготовках, в мебельном и строительном производстве. Традиционные технологии лесопереработки при промышленном использовании древесины в эпоху расцвета «газгенов» около 30% от массы леса отпускали в отходы. Их и использовали как автомобильное топливо. Интересно, что правилами эксплуатации отечественных «газгенов» строжайше запрещалось использование деловой древесины, так как и отходов лесной промышленности было с избытком. Для газогенераторов годились как мягкие, так и твердые породы дерева.

Единственное требование — отсутствие на чурках гнили. Как показали многочисленные исследования, проведенные в 30-е годы в Научном автотракторном институте СССР, лучше всего в качестве топлива подходят дуб, бук, ясень и береза. Чурки, которыми заправлялись котлы газогенераторов, чаще всего имели прямоугольную форму со стороной 5-6 сантиметров. Сельскохозяйственные отходы (солома, лузга, опилки, кора, шишки и пр.) прессовали в специальные брикеты и также «заправляли» ими газогенераторы.

Главным недостатком «газгенов», как мы уже говорили, можно считать малый пробег на одной заправке. Так, одной загрузки древесными чурками советским грузовикам (см. ниже) хватало не более чем на 80-85 км пробега. Учитывая, что «заправляться» руководство по эксплуатации рекомендует при опустошении бака на 50-60%, то и вовсе пробег между заправками сокращается до 40-50 км. Во-вторых, сама установка, вырабатывающая генераторный газ, весит несколько сотен килограммов. К тому же двигатели, работающие на таком газе, выдают на 30-35% меньше мощности, чем их бензиновые аналоги.

Доработка автомобилей под дрова

Для работы на генератором газе автомобили приходилось приспосабливать, но изменения не были серьезными и порой были доступны даже вне заводских условий. Во-первых, в моторах повышали степень сжатия, чтобы не так существенна была потеря мощности. В некоторых случаях для улучшения наполнения цилиндров двигателя применялся даже турбонаддув. На многие «газифицированные» авто устанавливался генератор электрооборудования с повышенной отдачей, поскольку для вдувания воздуха в топку использовался достаточно мощный электровентилятор.

Для сохранения тяговых характеристик, в особенности это касалось грузовиков, при снизившейся мощности двигателя передаточные числа трансмиссии делали более высокими. Скорость движения падала, но для автомобилей, использующихся в лесной глуши и прочих пустынных и отдаленных районах это не имело решающего значения. Чтобы компенсировать изменившуюся из-за тяжелого газогенератора развесовку, в некоторых машинах усиливали подвеску.

Помимо того, из-за громоздкости «газового» оборудования отчасти приходилось перекомпоновывать автомобиль: менять, сдвигать грузовую платформу или урезать кабину грузовика, отказываться от багажника, переносить выхлопную систему.

Золотая эра «газгена» в СССР и за границей

Эра расцвета газогенераторных автомобилей пришлась на 30-40-е года прошлого века. Одновременно в нескольких странах с большими потребностями в автомобилях и малыми разведанными запасами нефти (СССР, Германия, Швеция) инженеры крупных предприятий и научных институтов взялись за разработку автотранспорта на дровах. Советские специалисты больше преуспели в создании грузовых автомобилей.

С 1935 года и до самого начала Великой Отечественной войны на разных предприятиях Министерства лесной промышленности и ГУЛАГа (Главное Управление ЛАГерей, увы, реалии той поры) «полуторки» ГАЗ-АА и «трехтонки» ЗИС-5, а также автобусы на их базе переделывались для работы на дровах. Также отдельными партиями газогенераторные версии грузовиков производились самими заводами-изготовителями машин. Например, советские автоисторики приводят цифру 33 840 — столько было выпущено газогенераторных «полуторок» ГАЗ-42. Газогенераторных ЗИСов моделей ЗИС-13 и ЗИС-21 в Москве выпущено более 16 тыс. единиц.

За довоенное время советскими инженерами было создано более 300 различных вариантов газогенераторных установок, из которых 10 дошли до серийного производства. Во время войны серийными заводами были подготовлены чертежи упрощенных установок, которые могли изготавливаться на местах в автомастерских без применения сложного оборудования. По воспоминаниям жителей северных и северо-восточных регионов СССР, грузовики на дровах можно было встретить в глубинке вплоть до 70-х годов ХХ века.

В Германии во время Второй Мировой войны наблюдался острый дефицит бензина. КБ двух компаний (Volkswagen и Mercedes-Benz) получили задание разработать газогенераторные версии своих популярных компактных машин. Обе фирмы в довольно сжатые сроки справились с поставленной задачей. На конвейер встали Volkswagen Beetle и Mercedes-Benz 230. Интересно, что у серийных авто дополнительное оборудование даже не выступало за стандартные габариты «легковушек». В Volkswagen пошли еще дальше и создали опытный образец «дровяного» армейского Volkswagen Тур 82 («кюбельваген»).

Volkswagen Тур 82

Дровяные машины сегодня

К счастью, главное достоинство газогенераторных автомобилей — независимость от сети АЗС, сегодня стало малоактуальным. Однако в свете современных экологических веяний на первый план вышло другое достоинство автомобилей на дровах — работа на возобновляемом топливе без какой-либо его химической подготовки, без дополнительной траты энергии на производство топлива. Как показывают теоретические расчеты и практические испытания, мотор на дровах меньше вредит атмосфере своими выбросами, чем аналогичных двигатель, но уже работающий на бензине или солярке. Содержание выхлопных газов очень схоже с выбросами ДВС, работающих на природном газе.

И тем не менее тема с автомобилями на дровах утратила свою былую популярность. Забыть о газогенераторах не дают в основном инженеры-энтузиасты, которые ради экономии на топливе или в качестве эксперимента переоборудуют свои личные машины для работы на генераторном газе. На постсоветском пространстве есть удачные примеры «газгенов» на базе легковушек АЗЛК-2141 и ГАЗ-24, грузовика ГАЗ-52, микроавтобуса РАФ-2203 и пр. По словам конструкторов, их творения могут проезжать на одной заправке до 120 км со скоростью 80-90 км/ч.

К примеру, переведенный житомирскими инженерами в 2009 году на дрова ГАЗ-52 расходует около 50 кг древесных чурок на 100 км пробега. По словам конструкторов, подкидывать дровишки нужно каждые 75-80 км. Газогенераторная установка традиционно для грузовиков расположилась между кабиной и кузовом. После розжига топки должно пройти около 20 минут, прежде чем ГАЗ-52 сможет начинать движение (в первые минуты работы генератора выработанный им газ не имеет нужных горючих свойств). По расчетам разработчиков, 1 км на дровах обходится в 3-4 раза дешевле, чем на дизельном топливе или бензине.

Газогенераторная установка ГАЗ-52

Единственная на сегодняшний день страна, в которой массово используются автомобили на дровах, — это Северная Корея. В связи с тотальной мировой изоляцией там наблюдается определенный дефицит жидкого топлива. И дрова снова приходят на выручку тем, кто оказался в нелегком положении.

Может ли машина ездить на дровах: принцип работы газогенератора

Звучит как анекдот. Но людям, работающим на лесозаготовительных предприятиях в далёких 30-х годах прошлого столетия, было не смешно. Заправок в лесу не предусмотрено, а когда заканчивался бензин, ехали на полешках.

Однако стоит заметить, что техника, работающая на древесине — не всё равно, что паровоз, колесящий по дорогам. Первые паровые агрегаты обладали низким КПД, отдельной топкой, двигателем с парой цилиндров и дополнительной системой двойного расширения. Сегодня они — настоящая экзотика. Герой статьи же оснащён традиционным силовым агрегатом и дополнительными моторами, сжигающими полешки.

Конечно, наколоть дрова и каким-то образом запихнуть их прямо в карбюратор — задача из области фантастики, которую никто не смог осуществить. Тогда как идея прямо во время движения производить из дерева газ, а потом подавать полученную энергию в ДВС, была популярна в течение нескольких десятилетий.

Называется чудо техники — газогенераторный автомобиль. Это устройство, чей силовой агрегат «кушает» газ, добытый из прессованных брикетов, полешек или угля. Интересно, что и от традиционного источника энергии машина не откажется. Она одинаково хорошо принимает и древесину, и бензин.

Принцип работы устройства

Стандартный газогенератор представляет собой довольно громоздкий цилиндр вытянутой формы.

@hodor.lol

Сама конструкция выглядит следующим образом:

- Внутренняя часть почти полностью забивается углём, дровами, торфом и прочим органическим сырьём, пригодным для применения.

- В нижней области цилиндра создаются условия, благоприятные для горения топлива — температура, достигающая 1 500°С. Только в такой среде выделяются водород и окись углерода.

- Также ёмкость оснащается системой охлаждения. Сюда поступает вырабатываемый газ, где он проходит процедуру уменьшения удельной калорийности топлива. Обычно система располагается под днищем кузова транспортного средства.

- Дальше газ проходит через несколько фильтров, которые удаляют ненужные компоненты.

- Потом уже очищенное сырьё поступает в отсек, где смешивается с кислородом.

- Последний этап — готовый состав подаётся в силовой агрегат.

Как можно заметить, вся система отличалась довольно крупными габаритами и занимала большую часть полезной площади. Но оно того стоило — благодаря собственному, а порой и бесплатному сырью, подобную технику могли эксплуатировать предприятия, находящиеся за несколько сотен, а то и тысяч, километров от заправочной станции. Этот «жирный» плюс в течение длительного времени не мог перевесить обширный список минусов:

- небольшой километраж за одну заправку;

- снижение грузоподъёмности;

- уменьшение полезной площади грузового отсека;

- дополнительные ремонтные и обслуживающие манипуляции;

- длительный запуск генератора;

- уменьшение мощности двигателя.

@pay.diary.ru

Где заправиться в лесу?

Древесина — главный источник энергии для силовых агрегатов, оборудованных газогенераторной системой. Потому особенно актуальной подобная техника была там, где было много дров — в строительном производстве, на лесоповалах. При старых способах заготовки древесины более 30% сырья превращалось в отходы. Их и применяли для заправки газогенераторной техники.

Справка. По существующим правилам строго запрещалось использование ценных пород древесины.

Работать агрегат мог как на твёрдых сортах, так и на мягких. Главное условие — на полешках не должно было быть гнили. Интересно, что в 30-е года, в эпоху расцвета газгена, Научный автотракторный завод СССР даже провёл исследование, которое показало, что наиболее пригодные дрова из берёзы, бука и дуба. Чуркам, которым отводилась роль оригинального топлива, придавалась прямоугольная форма высотой 6 см. Если использовались различные отходы сельхозпроизводства (солома, опилки, шишки и прочее), их предварительно спрессовывали в небольшие брикеты, а только потом «кормили» ими машину.

Золотая пора газогенераторных автомобилей

Наиболее широкое применение газген приобрёл в 30-е и 40-е года прошлого столетия. Причём разработки велись сразу в нескольких странах — Швеция, Германия, СССР. В них была наибольшая потребность в транспортных средствах, и именно здесь было плохо разведано нефтяное месторасположение. Достичь лучших результатов удалось специалистам из советских научно-исследовательских институтов.

С 1935 года началось активное внедрение новой технологии. В основном газогенераторные автомобили использовались в лесозаготовительной, строительной промышленности, ГУЛАГах. Переработке подвергались знаменитые «полуторки», ЗИС-5, пассажирские автобусы.

@pay.diary.ru

За период с 1935 по 1941 год было выпущено порядка трёхсот разнообразных вариантов газгенной установки. Причём только десять из них были допущены к серийному производству. В военное время, с учётом сложившихся событий, конструкция была доработана таким образом, чтобы установку можно было собрать прямо на месте, без использования специальных приспособлений.

Справка. По словам жителей северных регионов, технику, передвигающуюся на древесине, можно было наблюдать даже в 70-е года прошлого столетия.

Германия также активно занималась разработкой дровяных моделей. Особенно на фоне дефицита традиционных видов топлива, вызванного началом Второй мировой войны. Основные действия развернулись на мощностях заводов Volkswagen и Mercedes. Интересно, что оба концерта не только успешно справились с поставленной задачей, но и умудрились не выйти за привычные габариты серийных «легковушек». А инженеры «Фольксваген» даже выпустили концепт дровяного армейского джипа — Volkswagen TYP-82, прозванного в народе «кюбельваген».

@seriouswheels.com

Автомобили на дровах в современном мире

Сегодня основное достоинство газогенераторных установок — автономная работа — утратило актуальность. Но с учётом экологической обстановки и популярности «зелёных» автомобилей второе преимущество, а именно — возможность работы без вредных выбросов, выходит на первый план.

Как показывают многочисленные опыты, газогенераторные силовые агрегаты выделяют выхлопные газы, сходные по составу с моторами, работающих на пропан-бутане или метане. Несмотря на это, актуальность подобной техники стремится к нулю.

Забыть о ней не позволяют многочисленные «кулибины» и жители Северной Кореи. Последние очень активно используют дровяную технологию, ведь страна настолько изолирована от внешнего мира, что недостатку традиционных видов топлива удивляться не стоит. Именно здесь полешки приходят на выручку тем, кто оказался в столь незавидном положении.

Принцип работы газового генератора | Строительный портал

В поисках альтернативного источника энергии пришло понимание, что не обязательно добывать газ в шахтах, чтобы затем сжигать его в котлах и двигателях внутреннего сгорания, горючий газ можно добывать из отходов производства и древесины. Газогенератор или как его еще называют генератор газов путем сжигания местного топлива – дров, торфа, древесного угля, опилок и других отходов древесины, а также иногда других органических остатков способны выделять/генерировать горючие газы, такие как СО, СН4, Н2 и другие. Вариантов использования полученного газа несколько, но в любом случае в основу каждого устройства положен принцип газогенератора. О том, как работает газогенератор, из каких элементов он состоит, а также какие процессы проходят внутри него, мы расскажем в данной статье. Также рассмотрим варианты дальнейшего использования полученного газа и места, где можно устанавливать подобные агрегаты.

- Преимущества и недостатки генераторов газа

- Принцип работы газового генератора – газогенератора

- Типы газогенераторов

- Место установки газового генератора

- Дровяной газовый генератор своими руками

Итак, какие же существуют варианты использования газа, полученного в газогенераторе?

Первый – горючий газ направляется к газовой плите на кухне и используется для приготовления пищи. Второй – горючий газ сжигается сразу же в пиролизном котле отопления с газогенератором, соответственно, используется для отопления дома или теплиц. Кстати, подобные котлы могут называться газовым котлом на дровах, твердотопливным пиролизным котлом, газогенераторным котлом на дровах. Все они могут использоваться как для бытовых нужд, так и для отопления огромных производств и цехов или предприятий. Третий – горючий газ может направляться в двигатель внутреннего сгорания, который служит приводом насосной станции или генератора электроэнергии. Газовый генератор на дровах позволяет получать электроэнергию в тех регионах, где нет возможности провести линии электропередач, выполнить прокладку газопровода и затруднен подвоз газа в баллонах. Помимо автономности у газогенераторов есть и другие преимущества, которые мы раскроем ниже.

Преимущества и недостатки генераторов газа

В качестве примера рассмотрим преимущества и недостатки газогенераторных котлов отопления. Пиролизные котлы относятся к категории твердотопливных, но существенно отличаются от обычных печей на дровах или угле, где происходит обычный процесс сгорания топлива.

Преимущества газогенераторных котлов:

- КПД газогенераторных котлов находится в диапазоне 80 – 95 %, в то время как КПД обычного твердотопливного котла редко превышает 60 %.

- Регулируемый процесс горения в газогенераторном котле – одна закладка дров может гореть от 8 до 12 часов, для сравнения в обычном котле горение длится 3 – 5 часов. В газогенераторных котлах с верхним горением сгорание дров длится до 25 часов, а уголь может гореть 5 – 8 дней.

- Топливо сгорает полностью, поэтому чистить зольник и газоход приходится не часто.

- Благодаря тому, что процесс горения можно регулировать (мощность регулируется в диапазоне 30 – 100 %), работу котла можно автоматизировать, как например, газового или жидкотопливного.

- Выброс вредных веществ в атмосферу из газогенератора минимален.

- Газогенераторные котлы экономнее обычных.

- Топливо для газогенераторов не обязательно должно быть подсушено до 20 % влажности, существуют модели котлов, в которых можно использовать древесину до 50 % влажности и даже свежесрубленную.

- Возможность загрузки в котел неколотых поленьев до 1 м длиной и даже больше.

- Помимо дров и отходов древесной промышленности в пиролизных котлах можно утилизировать резину, пластмассу и другие полимеры.

- Высокая безопасность котла по сравнению с обычным твердотопливным котлом обеспечивается автоматикой и материалами, из которых изготовлен агрегат, а в особенности камеры сгорания.

Если говорить о газогенераторах, которые используются для производства электроэнергии, то они обладают точно такими же достоинствами, такими как экологичность, экономичность, высокий КПД, высокое октановое число 110 – 140, универсальность в плане используемого топлива и большая эффективность в зимнее время.

Недостатки газогенераторных котлов:

- На газовый генератор цена в 1,5 – 2 раза выше, чем на обычный твердотопливный котел.

- В большинстве своем газогенераторы энергозависимы, так как для подсоса воздуха используется вентилятор, но также существуют модели, которые могут работать и без электричества.

- Если использовать газогенераторный котел на мощности ниже 50 %, то наблюдается нестабильное горение – как результат выпадение в осадок дёгтя, который скапливается в газоходе.

- Температура обратки отопления не должна быть ниже 60 °С, иначе в газоходе будет выпадать конденсат.

- Обычно газогенераторы требовательны к влажности топлива, но как уже писалось выше, есть модели, в которых можно сжигать даже свежесрубленную древесину.

Других существенных недостатков газогенераторов не выявлено.

Кстати, газогенераторы – не такое уж и новое изобретение. Еще в середине прошлого века, когда большая часть нефтяных ресурсов Германии шла на вооружение, в качестве топлива для автомобилей использовались дрова. Даже на грузовые автомобили устанавливались газогенераторы. Современные агрегаты не слишком далеко ушли в своей конструкции, но, тем не менее, основательно усовершенствованы.

Принцип работы газового генератора – газогенератора

В генераторе газов или газогенераторе из твердого топлива добывается горючий газ. Основной секрет заключается в том, что в камеру сгорания подается воздух, объема которого недостаточно для полного сгорания топлива, при этом соблюдается высокая температура порядка 1100 – 1400 °С. Полученный газ охлаждается и направляется к потребителю или двигателю внутреннего сгорания, если, например, планируется добывать электричество. Более детально принцип работы газогенератора рассмотрим ниже, уточнив какой процесс в каком элементе агрегата происходит.

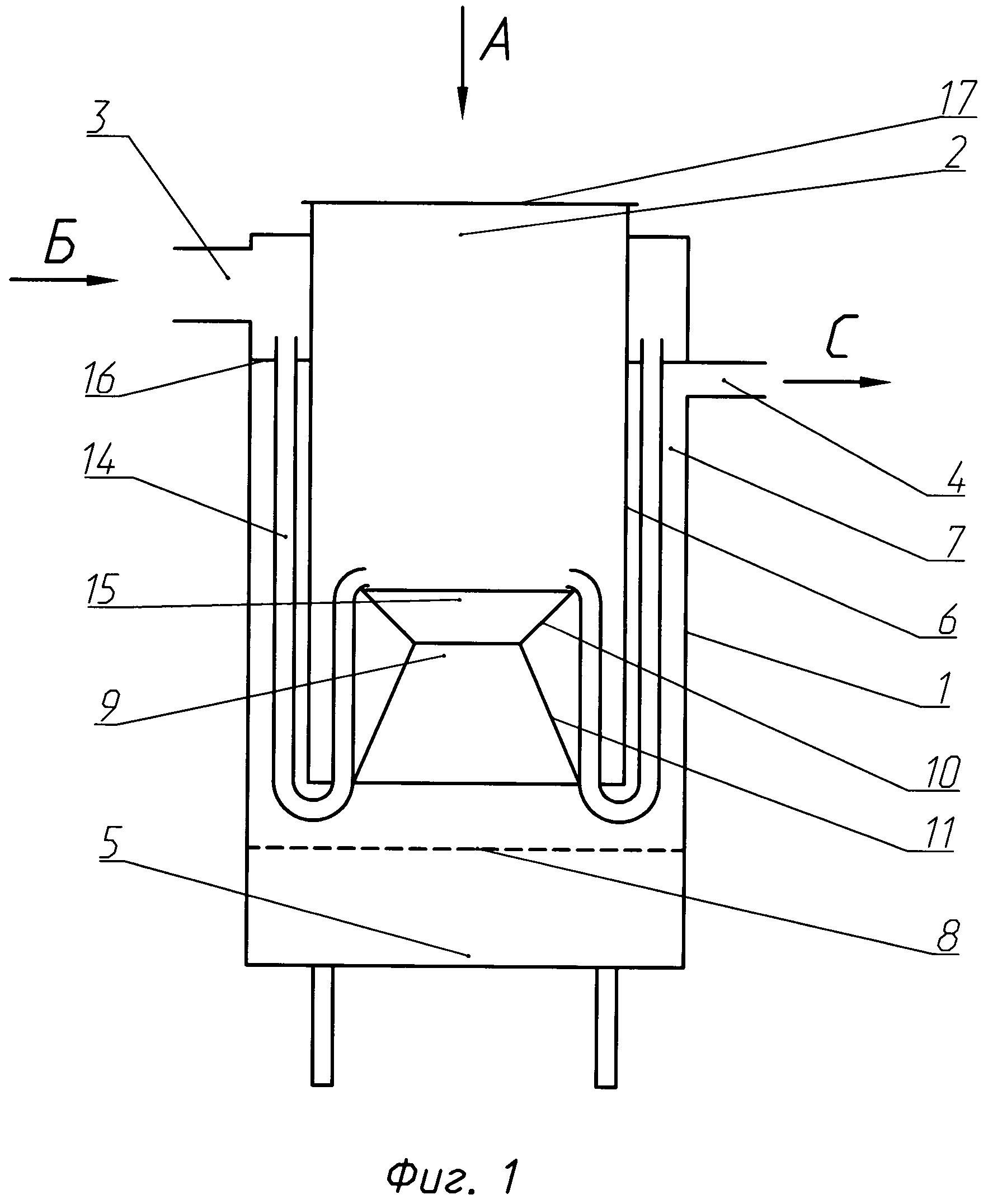

Устройство газового генератора на древесине

Рассмотрим устройство газогенератора бытового назначения. Сразу хотелось бы отметить, что пиролизные котлы с газогенератором отличаются от предложенной схемы, так как сгорание газа происходит внутри котла во второй камере сгорания. Мы же рассмотрим лишь сам газогенератор, на выходе из которого получается горючий газ.

Схема газогенератора:

Корпус газогенератора изготовлен из листовой стали и имеет сварные швы. Самая распространенная форма корпуса – цилиндрическая, но она вполне может быть и прямоугольной. К нижней части корпуса приварено днище и ножки, на которых будет стоять газогенератор.

Бункер или камера заполнения служит для загрузки внутрь газогенератора топлива. Он также имеет цилиндрическую форму и изготовлен из малоуглеродистой стали. Бункер установлен внутри корпуса газогенератора и закреплен болтами. На крышке люка, ведущего в бункер, на кромках использован асбестовый уплотнитель или прокладка. Так как асбест запрещен для использования в жилых помещениях, то существуют модели газогенераторов, уплотнители крышки которой изготовлены из другого материала.

Камера сгорания находится в нижней части бункера и изготовлена из жаропрочной стали, иногда внутренняя поверхность камеры сгорания отделывается керамикой. В камере сгорания происходит горение топлива. В нижней ее части происходит крекинг смол, для чего там установлена горловина, изготовленная из жаропрочной хромистой стали. Между корпусом и горловиной находится прокладка – уплотнительный асбестовый шнур. В средней части камеры сгорания находятся фурмы для подачи воздуха. Фурмы представляют собой калиброванные отверстия, которые соединяются с воздухораспределительной коробкой, связанной с атмосферой. Фурмы и распределительная коробка также изготавливаются из жаропрочной стали. На выходе из воздухораспределительной коробки установлен обратный клапан, который препятствует выходу горючего газа из газогенератора. Чтобы повысить мощность двигателя или иметь возможность использовать дрова повышенной влажности (более 50 %), перед воздухораспределительной коробкой можно установить вентилятор, который будет нагнетать внутрь воздух.

Колосниковая решетка служит для того, чтобы поддерживать раскаленные угли. Она располагается в нижней части газогенератора. Через отверстия решетки зола от сгоревших углей проваливается в зольник. Чтобы колосниковую решетку можно было очищать от шлака, ее средняя часть сделана подвижной. Для поворота чугунных колосников предусмотрен специальный рычаг.

Загрузочные люки оснащены герметично закрывающимися крышками. Например, верхний загрузочный люк откидывается горизонтально и уплотнен асбестовым шнуром. В креплении крышки есть специальный амортизатор – рессора, которая приподнимает крышку в случае избыточного давления внутри камеры. Сбоку корпуса есть также два загрузочных люка: один сверху – для добавления топлива в зону восстановления, второй снизу – для удаления золы. Отбор газа производится в зоне восстановления, поэтому чаще всего в верхней части газогенератора, но также возможно отведение газа и из нижней части агрегата. Отбор газа производится через патрубок, к которому приварены трубы газопровода. Не обязательно сразу же выводить газ за пределы корпуса газогенератора, пока он горячий, его можно использовать для подогрева и подсушивания дров или другого топлива в камере загрузки. Для этого отводящий газопровод проводится по кольцевой вокруг камеры, между корпусом газогенератора и бункером.

Фильтр «Циклон» и фильтр тонкой очистки располагаются за корпусом газогенератора. Они изготовлены из труб, наполненных фильтрующими элементами.