Обработка сварного шва после сварки: термическая, механическая, антикоррозийная

Нержавеющие стали активно используются в промышленности для изготовления емкостей и трубопроводов под агрессивные жидкости. В быту из этого металла изготавливают кухонные принадлежности и красивые полотенцесушители. Зеркальная поверхность имеет привлекательный вид, а изделие способно служить очень долго. Но чтобы добиться такого эффекта на готовой конструкции требуется правильно обработать сварные швы нержавейки. Если этого не сделать, то места сварки будут иметь желтый и черный цвет, или они могут даже поржаветь. Почему это происходит? Какие существуют механические и химические способы обработки?

Основные способы обработки сварных соединений

Наиболее распространенными стали следующие методы обработки сварного шва:

- Термическая. Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева.

- Механическая. Зачистка сварных швов после сварки удаляет шлаки и окалину с поверхности соединения.

- Химическая. Состоит из обезжиривания и покрытия защитным слоем. Препятствует возникновению коррозионных очагов. Метод используют для обработки материалов, подверженных коррозии, которым предстоит работать в активных средах.

Способ воздействия выбирают, применяясь к техническим требованиям к конструкции и условиям ее эксплуатации. Часто применяют последовательно все три метода.

Шлифовка механического характера

Нержавеющая сталь характеризуется присутствием высокого уровня коррозийных свойств, которые обуславливают ее активное применение в той среде, где зачастую применяются жидкости. Хотя изделия из подобного материала активно соприкасаются с водой и подвергаются предварительному проведению сварочных работ, со временем их внешний вид существенно не изменяется. Данная особенность прослеживается в результате задействования определенных принципов обработки.

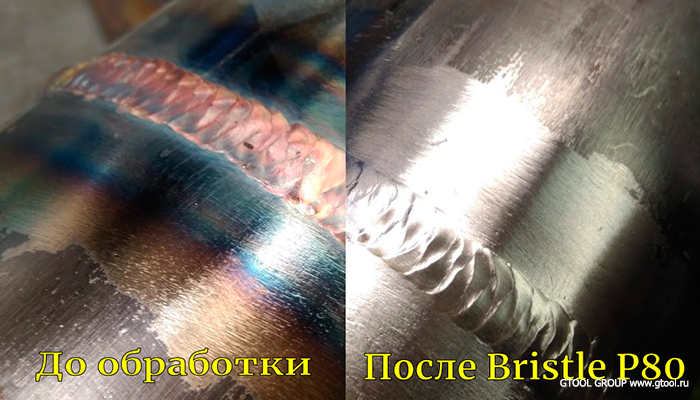

Среди основных вариантов обработки принято выделять механическую шлифовку нержавейки после сварки. В ходе данного процесса устраняется верхний слой оксидной составляющей, образующийся на месте сварки и представляющий собой слабое место во всей конструкции. Также подвергаются устранению различимые переходы цвета и присутствующие неровности в соединении сварки.

В ходе данного процесса устраняется верхний слой оксидной составляющей, образующийся на месте сварки и представляющий собой слабое место во всей конструкции. Также подвергаются устранению различимые переходы цвета и присутствующие неровности в соединении сварки.

Для данного процесса характерна следующая очередность:

- устранение волн в области металлического шва посредством применения толстого шлифовального круга и болгарки, а также нивелирование присутствующих выпуклостей;

- задействование лепестковых кругов для функционирования болгарки; основная цель подобных элементов — более аккуратное проведение работ наряду с большей длительностью процесса и расходованием материалов, что особо актуально для значительных масштабов выполнения работ;

- использование специально разработанного оборудного комплекса в виде шлифовальной машины, в результате работы которой создается одноцветное матовое покрытие;

- обязательное применение респиратора для снижения риска попадания в дыхательные пути абразивной пыли и металлических частиц, которые находятся в воздушном пространстве в течение выполнения работ.

Термообработка

Термическая обработка сварных соединений обязательно проводится после сварки тонкостенных изделий, особо подверженных деформациям под воздействием внутренних напряжений. К таким конструкциям относятся трубопроводы, различные емкости, сосуды давления.

Термическая обработка сварного шва

Проводится термообработка и для большинства ответственных конструкций, таких, как корпуса атомных и химических реакторов.

Заключается термообработка в нагреве детали и ее последующем охлаждении по строго заданному температурному графику.

Зачем нужна

В ходе сварки нагревается небольшая область детали в районе шва. Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

Рядом со сварным швом зона закалки, в которой прочность повышена, а упругость, наоборот, понижена. Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

Термическая обработка сварных соединений призвана восстановить внутреннее строение металла и его свойства, вернуть характеристики прочности, пластичности и коррозионной устойчивости к проектным значениям.

Особенности проведения

Обработка осуществляется при высоких температурных значениях, в диапазоне 600- 1000 °С. Это позволяет преодолеть негативные последствия неравномерного нагрева и приблизить структуру шва и околошовной зоны к структуре самой детали.

Обработка проходит в три стадии:

- Нагревается область рядом со швом.

- Конструкция выдерживается некоторое время в нагретом состоянии.

- Изделие охлаждается в соответствии с графиком обработки.

Процесс термообработки швов на трубопроводе

Существует несколько видов обработки сварного шва. Выбор зависит от конфигурации конструкции, толщины детали и цели, которую собираются достигнуть.

Для каждого вида обработки применяется свой специфический график нагрева, выдержки и охлаждения.

Достоинства и недостатки

К достоинствам обработки нагревом относят:

- Восстановление целевых характеристик прочности и пластичности;

- Снятие внутренних напряжений, обеспечение долговечности шва и всей конструкции;

- Улучшение, при необходимости, этих показателей.

Отрицательные моменты при проведении обработки нагревом следующие:

- Высокие требования к квалификации работников.

- Необратимость процессов. В случае несоблюдения графика термообработки сварных швов исправить брак практически невозможно.

- Требуется дорогостоящее и громоздкое оборудование

- Высокое энергопотребление, низкая экологичность.

В большинстве случаев преимущества перевешивают недостатки.

Что подвергают обработке

Термообработке подвергают сварные швы в ответственных конструкциях. Сюда входят

- магистральные трубопроводы

- сварные конструкции различных механизмов и станков, испытывающих высокие нагрузки

- изделия, которым предстоит работать в сложных условиях эксплуатации.

При термообработке сравнительно небольших изделий используют муфельные печи.

Самодельная муфельная печь

Для обработки нагревом габаритных конструкций применяют нагрев пламенем газовых горелок или индукционный способ. В отдельных случаях применяют радиационный метод.

Термообработку для повышения коррозионной стойкости следует проводить по возможности скорее по окончании сварки.

Параметры проведения процесса

Продолжительность процесса во многом определяется маркой сплава и толщиной заготовки. Для хром-молибденовых сплавов применяют индукционный или радиационный способы нагрева. С увеличением толщины типовая продолжительность нагрева (в минутах) растет:

| Толщина детали, см | Радиационный | Индукционный |

| 2,0 | 40 | 25 |

| 2,0-2,5 | 70 | 40 |

| 2,5-3,0 | 100 | 40 |

| 3,0-3,5 | 120 | 60 |

| 3,5-4,5 | 140 | 70 |

| 4,5-6,0 | 150 | 90 |

| 6,0-8,0 | 160 | 110 |

Индукционный способ требует меньшего времени на обработку, но отличается большими энергозатратами. Перед обработкой следует обязательно выполнить зачистку сварочного шва.

Перед обработкой следует обязательно выполнить зачистку сварочного шва.

Используемое оборудование

Термообработка сварных швов выполняется с использованием нескольких основных способов, каждый требует своего набора оборудования:

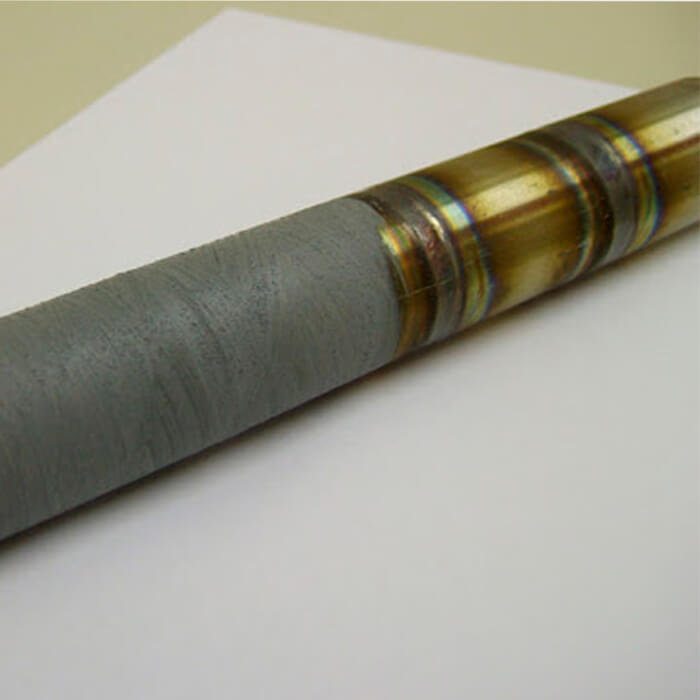

- Индукционный. Требует генератора высокочастотного переменного тока большой мощности. Нагревательным элементом является катушка индуктивности, намотанная поверх участка детали, подлежащего нагреву.

- Радиационный. Используется инфракрасное излучение от нагретой нихромовой проволоки, через которую пропускается сильный электрический ток. Требует мощных источников тока. Может применяться для прогрева материалов со слабыми электромагнитными свойствами.

- Газовый. Наиболее экономичный по энергозатратам способ. Используется специальная горелка. Факел пламени формируется так, чтобы равномерно прогневать зону термообработки.

Выбор метода нагрева проводят, сопоставляя цель обработки, толщину конструкций, характеристики материала и экономические соображения.

Зачистить краску болгаркой

Зачистка металлической поверхности от старой краски невозможна без наличия специальной оснастки. Кроме болгарки, понадобятся специальные насадки, такие как металлические щетки. Щетки делятся на:

По типу крепления различают:

- насадки с резьбовым креплением;

- насадки с фиксирующей шайбой.

Если предполагается удаление старого, многослойного покрытия, подойдут жесткие щетки. Насадки сделаны из витой металлической проволоки и без труда снимают слой старой краски.

Читать также: Чертеж ножа из дерева с размерами

Для обработки поверхности в щадящем режиме выбирайте оснастку из мягкой витой проволоки.

Чтобы снять тонкий слой краски, можно также использовать лепестковый наждачный круг для УШМ. Эта оснастка предназначена чтобы шлифовать деревянные поверхности, но краску она снимет бережно и без проблем.

Также подойдут наждачные круги для болгарок или фибровые диски. Все зависит от площади обрабатываемой поверхности, возраста покрытия, количества слоев и пр.

Зачистить ржавчину болгаркой

Удаление ржавчины с металлических поверхностей болгаркой трудоемкая работа. Кроме УШМ, нужно обзавестись специальной насадкой — жесткой щеткой из витой проволоки. Отметим, что при помощи такой насадки возможно только зачистка. Шлифовать щеткой нельзя, так как на поверхности остаются царапины.

После того как завершена очистка, воспользуйтесь крупнозернистой наждачной бумагой для финишной обработки.

Зачистить сварочные швы болгаркой

Зачистка сварных швов — работа, требующая ответственного подхода. Чтобы не повредить шов, а поверхность выглядела гладкой и аккуратной, нужно сточить его болгаркой.

В процессе зачистки, помните о том, что после процесса обработки должно остаться как можно больше металла на сварном шве. Правильная зачистка сварочных швов возможна при наличии диска толщиной не меньше, чем 3 мм. В противном случае, диск может лопнуть и нанести вред окружающим предметам и здоровью оператора болгарки.

После проведения сварки двух металлических элементов, в пределах 2-3 см от шва остаются окалины и шлак, которые нужно шлифовать. Делать это нужно сразу, ведь когда поверхность покроется краской она должна быть гладкой. А если не зачистить эти места, останутся выпуклости и вид будет испорчен.

Делать это нужно сразу, ведь когда поверхность покроется краской она должна быть гладкой. А если не зачистить эти места, останутся выпуклости и вид будет испорчен.

Там где трудно или невозможно достать болгаркой, используйте плоское зубило.

Удалить ржавчину с кузова автомобиля

Коррозия — болезнь многих авто, особенно бюджетного сегмента. Запущенные пораженные участки кузова не подлежат восстановлению. Но своевременные действия помогут избежать катастрофических последствий.

Инструмент, который понадобится:

- Болгарка. Для очистки поверхности от ржавчины в гаражных условиях не обязательно нужен профессиональный инструмент. Достаточно и бытовой УШМ.

- Специальная оснастка для УШМ. Щетки чашечного типа с проволокой разной по жесткости, шлифовальные круги.

- Инструмент для ручной очистки.

Действия! Поверхность нужно зачистить от ржавчины при помощи болгарки до голого металла. При этом, старайтесь снять как можно меньше “живого” металла.

Если коррозия образовалась на номере кузова — снимайте ржавчину только вручную, чтобы не повредить номер.

Если коррозионные повреждения кузова не слишком глубокие — обработайте эти места болгаркой до металла и выровняйте поверхность шпатлевкой.

Если на местах поражения после зачистки не осталось сильных углублений, покройте их грунтовкой и подготовьте к покраске.

Как зачистить гаражные ворота от ржавчины

В этом процессе понадобится болгарки и чашечная щетка. С их помощью удаляется ржавчина и поверхность готовится к покраске. Не забывайте про средства защиты: респиратор, защитные очки, перчатки.

Зачистные работы очень трудоемкий процесс, требующий ответственного подхода. От того, как они выполняются зависит вид и прочность изделия, поэтому мы рекомендуем использовать только проверенные болгарки и насадки для них.

Работая с УШМ, не забывайте о технике безопасности. Надевайте защитные очки, шумоизоляционные наушники и защитные перчатки. Работайте в закрытой обуви и одежде. Это убережет от получения травм и нанесения вреда здоровью.

Работайте в закрытой обуви и одежде. Это убережет от получения травм и нанесения вреда здоровью.

Если необходимы расходные материалы на болгарку: круги, диски и пр. приглашаем посетить сайт ukrabraziv.com.ua. Там вы найдете широкий ассортимент оснастки по доступным ценам. Для заказа воспользуйтесь сайтом или звоните по указанным телефонам.

Надеемся наша статья внесла ясность в процесс зачистки металлических изделий при помощи болгарки. Если остались вопросы, обращайтесь!

Виды термической обработки

Виды термообработки сварных швов различаются по своей цели. Специалисты отличают следующие процессы:

- Отдых. Конструкцию доводят до 300 °С и выдерживают полтора — два часа. Снижает механические напряжения и снижает содержание водорода в материале шва.

- Отпуск. Состоит в нагреве до 700 °С и трехчасовой выдержке. Практически полностью снимает напряжения, дает возможность повысить пластичность.

- Нормализация. Всю конструкцию, включая шов, нагревают до 800 °С и выдерживают 30-40 минут.

Позволяет достичь однородности и мелкозернистости структуры металла. Используется на изделиях малой толщины.

Позволяет достичь однородности и мелкозернистости структуры металла. Используется на изделиях малой толщины. - Аустенизация. Изделие нагревают до 1100 °С и выдерживают 120 минут. Охлаждение проводят при комнатной температуре. Повышает пластичность высоколегированных сплавов за счет преобразования их кристаллической структуры.

- Отжиг. Нагрев до 960 °С, трехчасовая выдержка и остывание при комнатной температуре. Используется для высоколегированных сплавов для повышения коррозионной стойкости.

Индукционный отпуск сварного шва

Подготовка труб к нормализации сварного шва

Как правило, перед термообработкой проводится зачистка сварного соединения.

Полировка нержавеющей стали после сварочных работ

Следующим шагом в комплексе обработки, осуществляемой по отношению к области проведения сварочных работ, является полировка нержавейки после сварки. Следует отметить, что подобному процессу подвергается не только отдельные области изделия, но и вся поверхность изделия в целом, что гарантирует получение блеска окончательного вида.

Полировка обеспечивает еще больший уровень зачистки обрабатываемой поверхности за счет получения цельного и ровного участка, что впоследствии имеет результатом способность противостоять внешнему влиянию жидкостей агрессивного характера.

Поначалу область сварных швов подвергается воздействию диска с вулканитом, цель которого заключается в придании шву необходимой формы и глубины за счет формирования структуры вогнутого образца.

Следующим этапом принято считать нанесение специальной пасты, предназначенной для осуществления полировки. В большинстве случаев применяется паста ГОИ. Основная задача полировочного процесса состоит в достижении зеркальной поверхности с одномоментным отсутствием ранее присутствовавших матовых пятен.

Контроль температуры

При проведении термообработки ключевое значение имеет температура нагрева конструкции. Для контроля температуры применяют:

- Термокарандаш и термокраска. Представляют собой химическое соединение, меняющее цвет по мере изменения температуры.

Наносятся на поверхность изделия.

Наносятся на поверхность изделия. - Тепловизоры и пирометры. Электронные устройства, дистанционно измеряющие температуру.

Термокарандаши и термокраска – традиционные средства, достаточно трудоемкие в применения и требующие постоянного визуального контроля со стороны оператора и его оперативного вмешательства в случае выхода параметров за пределы допустимых значений.

Пирометр

Тепловизоры и пирометры обладают большей точностью и могут быть встроены в автоматическую систему поддержания постоянной температуры.

Травление кислотами

Максимальный эффект травления нержавеющей стали кислотами достигается при последовательном взаимодействии поверхности нержавеющей стали в ваннах с двумя типами кислот – серной и азотной. Очередность стадий следующая

- Обезжиривание, удаление крупных зацепок, окалины

- Травление в сернокислотной ванне (концентрация 10-12%) или сернокислотной ванне (8% серной кислоты, 4% соляной).

При этом происходит разъедание окалины и шероховатостей на поверхности. Идеальная температура протекания процесса находится между 60 и 80 градусов Цельсия. Контроль этого параметра важен для управления процессом. Продолжительность обработки зависит от марки стали, наличия контролируемого соотношения, концентрации кислот. В случае истощения ванны возможны проявления точечной коррозии. Для примера, сталь с 18% Cr, 8% Ni требует от 23 до 45 минут травления в сернокислой ванне. Сокращения времени обработки в два раза можно добиться, если проводить эту операцию в среде контролируемой атмосферы.

При этом происходит разъедание окалины и шероховатостей на поверхности. Идеальная температура протекания процесса находится между 60 и 80 градусов Цельсия. Контроль этого параметра важен для управления процессом. Продолжительность обработки зависит от марки стали, наличия контролируемого соотношения, концентрации кислот. В случае истощения ванны возможны проявления точечной коррозии. Для примера, сталь с 18% Cr, 8% Ni требует от 23 до 45 минут травления в сернокислой ванне. Сокращения времени обработки в два раза можно добиться, если проводить эту операцию в среде контролируемой атмосферы. - Промывка в большом количестве проточной воды

- Погружение обрабатываемой детали в ванну, наполненную раствором азотной кислоты и плавиковой (10 – 20, 1-2 весовых процентов, соответственно). При температуре ванны 60 – 70 градусов время обработки 7 – 15 минут.

- Повторная промывка большим объемом водой

Представленный способ является базовым и имеет множество вариаций. Травление в одной азотнокислой ванне, с примесью кислоты плавиковой, увеличивает время травления до 30 минут. Заменителем плавиковой кислоты может выступать фтористый натрий. Увеличение концентрации плавиковой кислоты до 10% позволяет проводить процесс при низких температурных показателях, позволяя избежать предварительного опускания в серную кислоту.

Заменителем плавиковой кислоты может выступать фтористый натрий. Увеличение концентрации плавиковой кислоты до 10% позволяет проводить процесс при низких температурных показателях, позволяя избежать предварительного опускания в серную кислоту.

Сокращение времени травления в серной кислоте можно добиться, добавив не более 5% хлористого натрия. Такой ход дает необходимый эффект за 15 минут, но при той же температуре, порядка 80 градусов Цельсия.

Будьте осторожны: если необходимо произвести процедуру, в помещении с недостаточной аспирацией, замените компоненты второго этапа травления. Кислоты выделяют вредные пары при травлении. Предлагается для замены раствор сернокислого железа (7%) и плавиковой кислоты (2%).

Для правильного выбора метода кислотного травления нужно знать, учитывать состояние окисной пленки на поверхности нержавеющей стали. Внешний вид может подсказать о составе пленки. Зеленый цвет окалины говорит о высоком содержании окислов хрома. Соответственно действие кислотных сред будет затруднено и потребует большего времени.

Соответственно действие кислотных сред будет затруднено и потребует большего времени.

Рекомендуется промежуточная механическая очистка между двумя ваннами, если снятие окалины затруднено.

Другие виды обработки

Кроме термообработки, широко используются также механические и химические виды очистки сварных швов.

Механическая

Проводится с использование проволочных щеток или абразивных дисков. В промышленных условиях щетка, диск или лепестковая абразивная насадка закрепляет в угловой шлифовальной машинке (в быту называемой «болгарка»)

Способом механической зачистки с поверхности соединения удаляют шлаки, окалину, брызги застывшего металла и оксидную пленку.

Механическая обработка сварного шва

Зачистка сварного шва после сварки применяется перед термообработкой или покраской.

Щелочное травление

Обработка поверхности нержавеющей стали расплавом каустической соды называется щелочным травлением. Следует отметить, что при этом процессе происходит разрушение окисной пленки, при этом химикалии не реагируют с металлом. Повышение температуры способствует разъеданию оксидной пленки, улучшая качество обрабатываемой поверхности. Резкое охлаждение в жидкости также способствует улучшению обрабатываемой поверхности.

Повышение температуры способствует разъеданию оксидной пленки, улучшая качество обрабатываемой поверхности. Резкое охлаждение в жидкости также способствует улучшению обрабатываемой поверхности.

Добиться 100% результата при этом типе обработки практически невозможно. На металле возможны остаточные плены от окислов хрома, окислов никеля и железа. Среди рекомендаций по окончательной доводке таких дефектов значится кратковременная обработка в азотнокислой ванне.

Методы щелочного травления

Различают следующие методы

- Выдержка в соде. Содержание нитрата натрия должно колебаться в пределах 20-40%, разогретого до температуры 460-500 градусов Цельсия. Травление в такой среде длится в течение 15 минут. Некоторые аустенитные марки нержавеющей стали запрещено нагревать выше 450 градусов. Это может привести к межкристаллитной коррозии. Далее следует этап промывки в большом количестве воды, затем следует 5-минутное опускание в сернокислотную ванну и до 10 минут в азотнокислой.

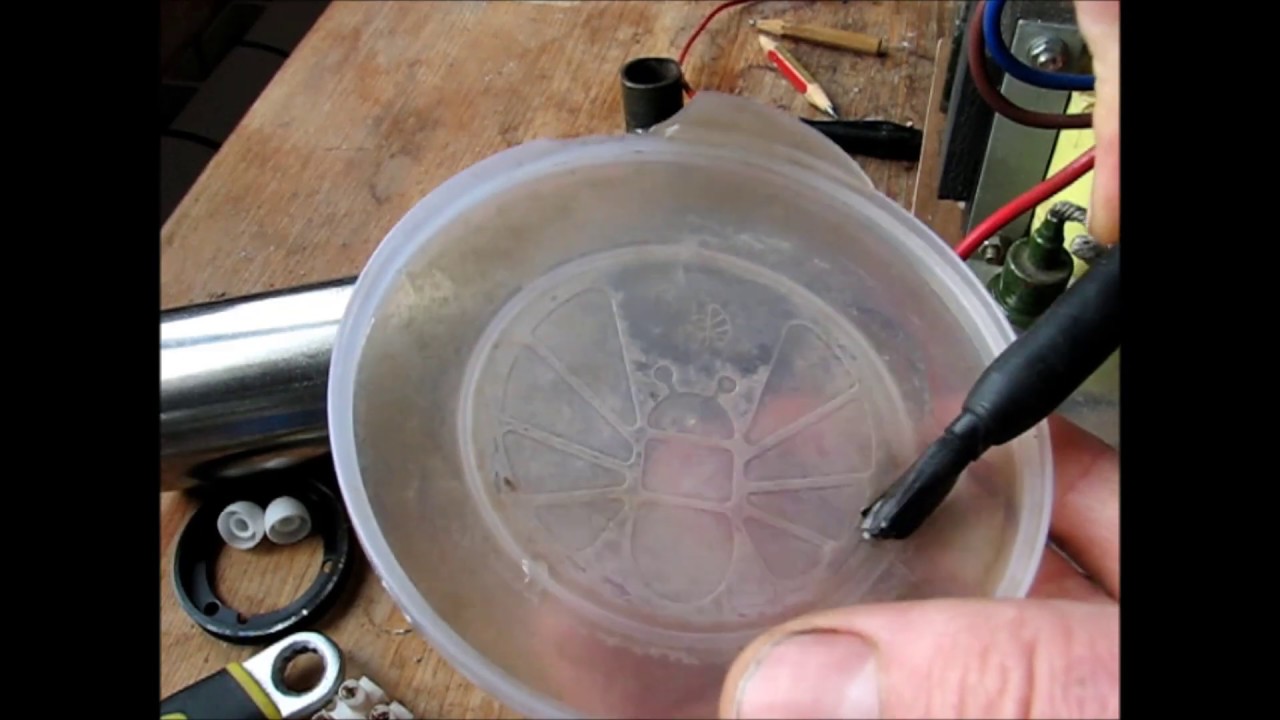

- Известный в Англии, с первой половины 19 века метод травления, в комплексе с пропусканием электрического тока через протравливаемую деталь. При плотности тока 11 А/м2 достаточно 15 секунд. Данная скорость протекания реакции связана с процессом электролиза. Выделение на катоде натрия и водорода способствуют восстановлению окислов. Восстановленный металл осаждается на поверхности. Данный вид травления позволяет получить обезжиренный металл, характеризующийся чистотой и однородностью. При таком способе используют соду. Возможны вариации с составом и добавлением хлористого кальция. Применяется такой метод для травления плоских, стержневых заготовок, волоченых изделий.

- Обработка гидридами натрия основано на восстановлении воздействием на металл натрием и водородом. Наличие гидрида натрия добиваются взаимодействием водорода и натрия, находящегося в расплавленном состоянии. В расплавленную каустическую соду помещают цилиндр без нижней плоскости. Верхняя плоскость имеет отверстие.

Натрий всыпают в это отверстие, он реагирует на поверхности ванны. Через пятно натрия на каустической соде пропускают струю водорода. Происходит образование гидрида и диффундирование его в объеме ванны. Достижение необходимой концентрации 1-2 % гидрида натрия происходит в контролируемых пороговых значениях. При отсутствии продукта разделения воздуха применяют диссоциированный аммиак. Детали разогревают в такой ванне до 400 градусов Цельсия. Нержавеющие стали показывают хорошие результаты травления при такой методике и продолжительности 4-17 минут. После травления рекомендуется тщательно промыть детали. В случае необходимости произвести дополнительную обработку в азотнокислой ванне. При высокой себестоимости такого метода очевидным его преимуществом является тот факт, что металл не взаимодействует с травителем. Потери металла минимальны. Более низкая температура процесса позволяет сократить расходы на теплоноситель и безопасность проведения операций.

Натрий всыпают в это отверстие, он реагирует на поверхности ванны. Через пятно натрия на каустической соде пропускают струю водорода. Происходит образование гидрида и диффундирование его в объеме ванны. Достижение необходимой концентрации 1-2 % гидрида натрия происходит в контролируемых пороговых значениях. При отсутствии продукта разделения воздуха применяют диссоциированный аммиак. Детали разогревают в такой ванне до 400 градусов Цельсия. Нержавеющие стали показывают хорошие результаты травления при такой методике и продолжительности 4-17 минут. После травления рекомендуется тщательно промыть детали. В случае необходимости произвести дополнительную обработку в азотнокислой ванне. При высокой себестоимости такого метода очевидным его преимуществом является тот факт, что металл не взаимодействует с травителем. Потери металла минимальны. Более низкая температура процесса позволяет сократить расходы на теплоноситель и безопасность проведения операций.

Существуют определенные правила, выполнение которых обязательно для любого из представленных способов. Среди них приоритетные обработка поверхности металла перед травлением, удаление окисной пленки, обезжиривание. Процесс травления не менее важен.

Среди них приоритетные обработка поверхности металла перед травлением, удаление окисной пленки, обезжиривание. Процесс травления не менее важен.

Пассивация нержавеющей стали, формирование защитного слоя электрохимическим способом

В этом материале расскажем почему важна пассивация зоны сварных швов на нержавеющей стали

Нержавеющая сталь способна противостоять коррозии благодаря пассивному слою оксида хрома, который образуется на ее поверхности. Формирование этого защитного слоя называется пассивацией. Механическое воздействие, истирание, травление или перегрев (вызванный сваркой) разрушают этот защитный слой, что в дальнейшем подвергает металл коррозии.

Пассивный слой формируется, когда атомы хрома, содержащийся в нержавеющей стали, вступают в контакт с атомами кислорода в воздухе. Эта химическая реакция образует пассивный слой оксида хрома, который защищает поверхность нержавеющей стали. Для формирования плотного и равномерного пассивного слоя оксида хрома поверхность исходного материала должна быть идеально чистой.

Механическое воздействие, термическая обработка, сварка, сильные кислоты и гальваническое загрязнение повреждают слой оксида хрома и приводят к нежелательному окислению поврежденных участков нержавеющей стали.

В частности, после процессов сварки нержавеющей стали, чтобы полностью восстановить коррозионную стойкость стали, необходимо удалить термический слой, или по другому — цвета побежалости, вызванные перегревом нержавеющей стали в процессе сварки, а также другие поверхностные загрязнения. Для того существует специальный аппарат для электрохимической очистки сварных швов ISOJET ® Cleaner 5.

ISOJET ® Cleaner 5 — это безопасная, эффективная и быстрая система электрохимической очистки нержавеющей стали. Скорость очистки сварных швов с помощью этой системы составляет 90-150 см. в минуту.

Аппарат ISOJET ® Cleaner 5 сочетает в себе очищающую способность электрического тока с одновременно пассивирующими нержавеющую сталь свойствами электролита ISOL C.

Пассивация нержавеющей стали мгновенно начинается после того, как электрохимический процесс очистки завершен. Обычно для завершения и стабилизации пассивного слоя зоны сварного шва требуется от 24 до 48 часов.

Очистка и пассивация сварного шва

Прежде чем ответить на этот вопрос, важно сначала понять состав и физические свойства нержавеющей стали.

Итак, приступим.

Нержавеющая сталь по своей природе пассивна?

По своей сути нержавеющая сталь — это стальной сплав, состоящий в основном из железа с добавлением хрома (минимум 10-12%).

При воздействии нормальных атмосферных условий (воздуха) хром вступает в реакцию с кислородом и создает защитный слой на поверхности сплава.

Пассивный слой очень тонкий, но достаточно прочный, чтобы предотвратить проникновение дополнительного кислорода и влаги внутрь.

Итак, является ли нержавеющая сталь пассивной по своей природе? Ответ-да.

Может ли нержавеющая сталь ржаветь?

Поверхность из нержавеющей стали становится активной при повреждении или разрушении слоя оксида хрома.

Если поверхность нержавеющей стали не сильно повреждена, пассивный слой, вероятно, восстановится естественным образом, когда произойдет новая реакция между частицами хрома и кислорода.

Однако различные производственные процессы, такие как резка, шлифовка и сварка, могут необратимо разрушить защитный слой на стальной поверхности.

Нарушение пассивного слоя после сварки.

Давление и тепло как неотъемлемые части процесса сварки непосредственно ответственны за образование ржавчины на поверхностях из нержавеющей стали.

Поскольку структура стали изменяется в результате плавления, частицы свободного железа начинают накапливаться на поверхности, где они вступают в реакцию с кислородом и вызывают коррозию.

Как объяснялось ранее, нержавеющая сталь не была бы нержавеющей без защитного слоя хрома.

Концентрация частиц хрома уменьшается даже в зонах термического влияния, а не только на поверхности, подверженной плавлению.

Однако эффективная пассивация невозможна без тщательной очистки и обработки поверхности после сварки.

Защитный слой оксида хрома не может полностью восстановиться, если все загрязнения не будут удалены с пораженных участков.

Почему шлифование не гарантирует пассивацию сварного шва?

Сварка часто приводит к появлению значительного количества дефектов на поверхности нержавеющей стали. Некоторые из ярких примеров — ржавчина, окалина и цвета побежалости.

Традиционные методы, такие как механическое шлифование или чистка проволочной щеткой, могут быть весьма эффективными при решении этих проблем. Однако эффект от этого процесса носит преимущественно эстетический характер.

Механическое удаление загрязняющих частиц не восстанавливает пассивный слой на поверхности нержавеющей стали и нет гарантий, что слой оксида хрома будет сформирован, чтобы предотвратить повторное появление ржавчины.

Неправильное использование механических шлифовальных станков также может полностью разрушить поверхность и остановить образование нового пассивного слоя.

Кроме того, очистка сварных швов абразивом может привести к более нежелательным последствиям, таким как изменение внешнего вида, появление царапин.

Итак, как правильно очистить и защитить поверхность из нержавеющей стали?

Электрохимический процесс – это очистка и пассивация за один проход.

Сочетания электричества и специальных электролитов достаточно для успешной очистки и пассивации поверхности нержавеющей стали за один прием.

Электрохимический процесс не только удалит дефекты на поверхности после сварки, но и восстановит оксидный слой, который возвращает нержавеющую сталь в ее нормальное пассивное состояние.

В отличие от шлифовки, этот метод очистки успешно удаляет все загрязнения и осветляет сварной шов. Это очень важно для успешного восстановления пассивного слоя.

Аппараты для очистки сварных швов Surfox, Inox System Revolution, Clinox предназначены для очистки сварного шва, инициирования и индуцирования образования пленки оксида хрома на поверхности нержавеющей стали. Таким образом, вы можете быть уверены, что ржавчина и другие загрязняющие факторы не появятся снова на сварных швах после их успешного устранения.

Очистка и пассивация зоны термического влияния

Зона термического влияния (ЗТВ) — это участок на поверхности металла, микроструктура которого изменилась под воздействием тепла во время сварки.

Размер зоны термического влияния зависит от нескольких факторов.

• количество тепла

• типа сварки

• тип используемого материала

Изменение микроструктуры делает сталь более слабой и менее устойчивой к коррозии и растрескиванию под напряжением.

Правильная обработка после сварки (очистка и пассивация) — единственный способ восстановить структурную стабильность стали и предотвратить дальнейшее разрушение.

Ответ на самом деле очень прост..

Лучше всего активно очищать и пассивировать только ту часть поверхности, на которую действительно повлиял процесс сварки. Во всех случаях эта область включает сам сварной шов и зону термического влияния (область, где обычно появляются цвета побежалости и другие дефекты после сварки).

Пассивация непораженных участков не повредит, хотя эти области и не требуют целенаправленного и активного лечения, если они не были повреждены механически.

Нейтрализация электролита – важный этап электрохимического метода очистки.

Электрохимическая очистка производится с помощью пищевой кислоты на основе фосфора.

Несмотря на свою мягкость, кислоты часто оставляют белый осадок на поверхности стали после очистки и пассивации.

Удаление этих белых кислотных следов выполняется по двум основным причинам — снижение уровня pH и сохранение привлекательного внешнего вида поверхности.

Поскольку остатки иногда становятся видимыми только через пару дней, важно нейтрализовать поверхность сразу или вскоре после очистки и пассивации.

В большинстве случаев невозможно решить эту проблему с помощью воды, если не использовать мойку высокого давления. Вот почему необходимо использовать специальные нейтрализующие жидкости. Мы рекомендуем использовать нейтрализатор FORSTEX-N.

Услуги пассивации нержавеющей стали под ключ

-

Что такое травление нержавеющей стали?

-

В чем разница между травлением и пассивацией нержавеющей стали ?

-

Травление нержавеющей стали

-

Пассивация нержавеющей стали

-

Каковы преимущества травления и пассивации?

-

Методики травления и пассивации

-

Процесс травления

-

Доверьтесь экспертам в области обработки поверхности металла

-

Работы, которые мы выполняем

-

Варианты сотрудничества

-

Узнать стоимость услуги

- СОДЕРЖАНИЕ СТАТЬИ

И травление, и пассивация — это химические процессы, которые используются для обеспечения защиты металлов от коррозии и питтинга. В обоих случаях на поверхность нержавеющей стали наносится кислотный раствор для удаления загрязнений и образования равномерной пассивной пленки из оксида хрома. Без травления и/или пассивации нержавеющая сталь подвержена коррозии в процессе эксплуатации, что может привести к дорогостоящим проблемам качества.

В обоих случаях на поверхность нержавеющей стали наносится кислотный раствор для удаления загрязнений и образования равномерной пассивной пленки из оксида хрома. Без травления и/или пассивации нержавеющая сталь подвержена коррозии в процессе эксплуатации, что может привести к дорогостоящим проблемам качества.

Что такое травление нержавеющей стали?

Травление нержавеющей стали — это очистка металлической поверхности, в результате которой происходит фактическое удаление части поверхностного слоя металла с целью удаления посторонних включений, таких как:

цвета побежалости (сварочные окислы), свободное железо, которое чаще всего попадает на поверхность при использовании вальцов, гильотин и т.д., которые изготовлены из углеродистой стали. Если не вытравить посторонние включения и частицы железа с поверхности нержавеющей стали, то впоследствии это обязательно приведет к появлению коррозии.

После травления нержавеющая сталь приобретает матовую однородную поверхность.

| До | После |

В чем разница между травлением и пассивацией нержавеющей стали ?

Хотя процессы травления и пассивирования нержавейки связаны с использованием кислот для обработки поверхности металлов, между этими двумя процессами существуют некоторые очень четкие различия.

Травление нержавеющей стали

На поверхности нержавейки, где сталь нагревалась/перегревалась каким-либо путем, например при сварке или термической обработке до такой степени, что зачастую можно увидеть цвета побежалости, – образуется слой, обедненный хромом, что делает сталь менее устойчивой к коррозии

Травление нержавеющей стали стали — это процесс нанесения раствора кислот (травильные паста, гели, травильные ванны) для удаления зон термического воздействия вместе с нижележащим слоем с пониженным содержанием хрома из нержавеющей стали. После процесса травленая нержавеющая сталь уже не имеет поверхностных загрязнений углеродистой сталью и частицами железа. После травления сталь обычно приобретает равномерный матово-серый оттенок. Проще говоря, травление удаляет термически обработанный слой нержавеющей стали и подготавливает поверхность к пассивации.

После процесса травленая нержавеющая сталь уже не имеет поверхностных загрязнений углеродистой сталью и частицами железа. После травления сталь обычно приобретает равномерный матово-серый оттенок. Проще говоря, травление удаляет термически обработанный слой нержавеющей стали и подготавливает поверхность к пассивации.

Пассивация нержавеющей стали

Пассивация — это процесс, отдельный от травления, который может выполняться самостоятельно или после травления. В отличие от травления, процесс пассивации не удаляет поверхностный слой металла. Вместо этого поверхность нержавеющей стали обрабатывается окисляющей кислотой для растворения углеродистой стали, сульфидных включений и удаления железа и других поверхностных загрязнений с нержавеющей стали. Пассивация также способствует образованию пассивной пленки с высоким содержанием хрома, которая обеспечивает коррозионную стойкость нержавеющей стали. В то время, как протравленая сталь будет выглядеть матовой, правильно выполненная пассивация не влияет и не изменяет внешний вид металла.

Каковы преимущества травления и пассивации?

Процессы травления и пассивирования стали дают множество преимуществ для изделий из металла:

И травление, и пассивация удаляют поверхностные загрязнения

Пассивация максимально повышает коррозионную стойкость нержавеющей стали

Травление устраняет любые окислы и цвета побежалости в зоне сварного шва

Методики травления и пассивации

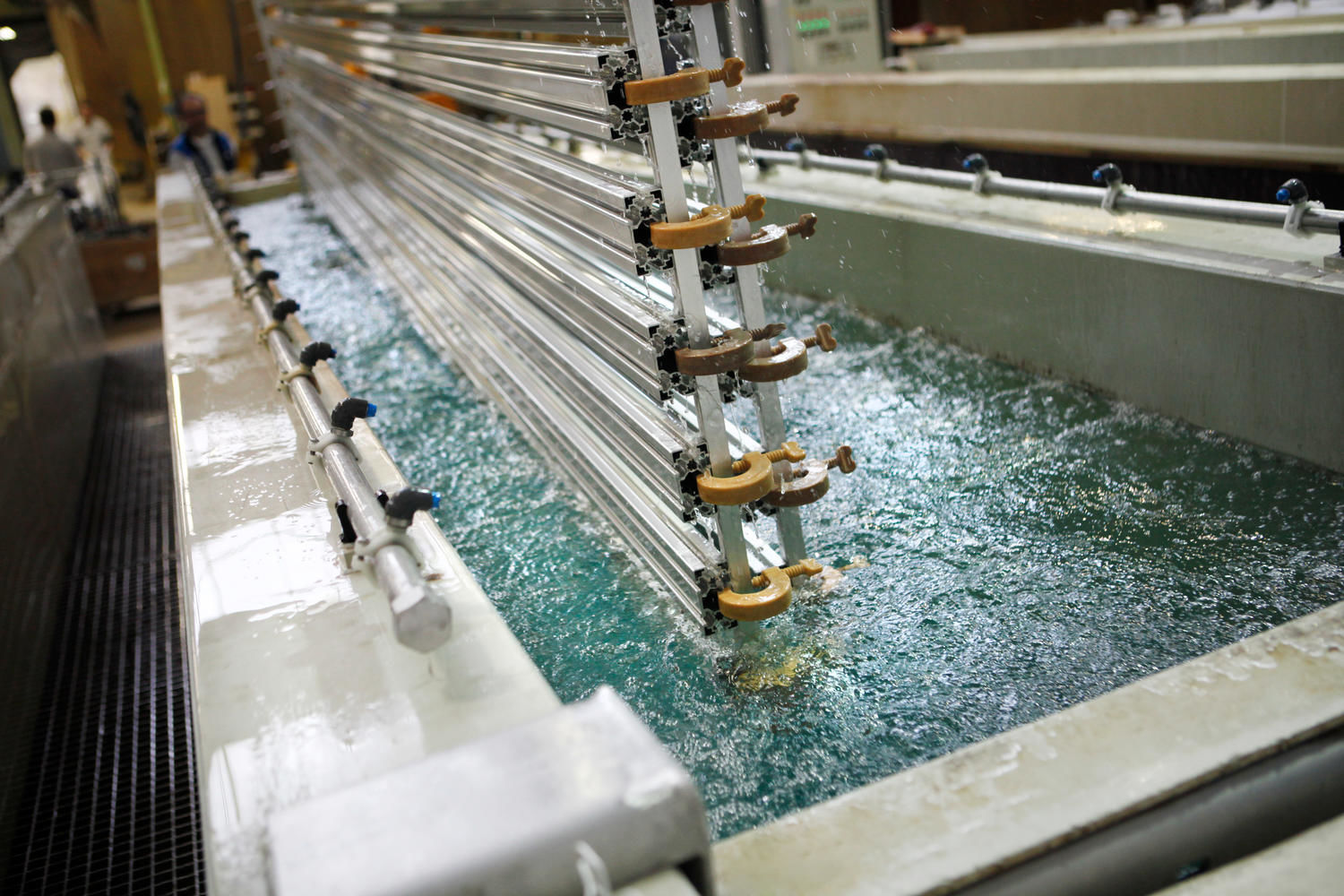

Погружение деталей в травильную ванну – данный метод позволяет обработать всю поверхность одновременно и целиком, включая труднодоступные места, для обеспечения однородности отделки и оптимальной коррозионной стойкости нержавеющей стали. Данный метод может быть выполнен на наших площадках или на объекте клиента

Циркуляция – данный метод используется, когда необходимо протравить и запассивировать трубопровод на производственных предприятиях химической, пищевой или фармацевтической промышленностях. Раствор для травления или пассиватор циркулирует по системе трубопровода заданное время. Особенно рекомендуется выполнять пассивацию для трубопроводов, по которым будут проходить коррозионные жидкости.

Раствор для травления или пассиватор циркулирует по системе трубопровода заданное время. Особенно рекомендуется выполнять пассивацию для трубопроводов, по которым будут проходить коррозионные жидкости.

Нанесение растворов методом распыления – данный способ удобен для крупногабаритных изделий и оборудования, когда невозможно выполнить погружение изделия в травильную ванну.

Данный метод может быть выполнен на наших площадках или на объекте клиента.

Нанесение геля — ручная обработка может выполняться путем нанесения паст или гелей на поверхность. Это полезно для точечной обработки сварных швов и других сложных участков, требующих ручной обработки.

Процесс травления

Перед травлением необходимо тщательно очистить и обезжирить поверхность металла от посторонних веществ, таких как жир, масло, клеи, ржавчина и т.д. Очистку поверхности можно выполнить любым очистителем, включая щелочные очистители, кислотные очистители, очистители на основе растворителей.![]() . Правильный чистящий раствор выбирается исходя из нескольких факторов:

. Правильный чистящий раствор выбирается исходя из нескольких факторов:

Материал и конфигурация оборудования / детали

Уровень и состав загрязняющих веществ

После очистки и обезжиривания чистящий раствор смывается с поверхности и проводится травление одним из методов, упомянутых выше. Контроль процесса очень важен, так как коррозия и точечная коррозия могут возникнуть, если концентрация кислоты слишком высока и / или если время контакта с кислотой слишком велико. После завершения процесса обязательно убедитесь, что все остаточные кислоты удалены и нейтрализованы, чтобы предотвратить точечную коррозию и питтинг. Для достижения оптимальной устойчивости к коррозии рекомендуется выполнить пассивацию поверхности нержавеющей стали.

Доверьтесь экспертам в области обработки поверхности металла

FORSTEX обладает необходимыми знаниями и многолетним опытом для эффективного травления и пассивации нержавеющей стали.

Работы, которые мы выполняем:

- Травление и пассивация изделий из нержавеющей стали

- Пассивация технологического оборудования, теплообменников, емкостей, химических реакторов и т.

д.

д. - Пассивация трубопроводов из нержавеющей стали внутри и снаружи

- Пассивация нестандартных изделий согласно ТЗ заказчика

- Пассивация сварных швов электро-химическим или химическим методом.

Варианты сотрудничества:

- Сопровождение и составление конкретной процедуры травления и/или пассивации для вашего производства;

- Услуги химической очистки и пассивации нержавеющей стали под ключ на одной из наших площадок в Москве или Санкт-Петербурге.

- Услуги химической очистки и пассивации нержавеющей стали под ключ на объекте Заказчика.

Узнать стоимость услуги

Для получения дополнительной информации свяжитесь с одним из наших специалистов.

Связаться со специалистом

Связь со специалистом

Руководство по сварке нержавеющей стали и никелевых сплавов

Руководство по сварке нержавеющей стали и никелевых сплавов

Шаг 1: Выбор сварочного материала для выбранного процесса сваркиВ случаях, когда обе свариваемые детали выполнены из одинакового металла, ориентируйтесь на тип основного металла. Например, при сварке 316L стали со сталью 316L, используйте сварочный материал, предназначенный для сварки 316L стали. Однако, имеющийся опыт свидетельствует о том, что сварной шов более подвержен коррозии, чем основной металл, поэтому сварочные материалы должны содержать несколько большее количество легирующих элементов. Тем не менее, необходимо тщательно оценивать объемы этого повышения, чтобы избежать избыточного легирования, которое в свою очередь может спровоцировать гальваническую (электрохимическую) коррозию.

Например, при сварке 316L стали со сталью 316L, используйте сварочный материал, предназначенный для сварки 316L стали. Однако, имеющийся опыт свидетельствует о том, что сварной шов более подвержен коррозии, чем основной металл, поэтому сварочные материалы должны содержать несколько большее количество легирующих элементов. Тем не менее, необходимо тщательно оценивать объемы этого повышения, чтобы избежать избыточного легирования, которое в свою очередь может спровоцировать гальваническую (электрохимическую) коррозию.

При сварке разнородных металлов (например, нержавеющей стали с конструкционной углеродистой)

Предупреждение: Неправильный выбор сварочного материала или слишком высокая доля участия основного металла могут привести к образованию дефектов. Наиболее распространенным типом дефекта в этом случае является образование трещин, но возможно также и просто охрупчивание шва.

Поэтому выбор правильного сварочного материала и способа сварки играет важнейшую роль в получении положительного результата при их сварке:

- НЕ используйте низколегированные электроды для сварки низколегированной стали с нержавеющей.

Это приведет к получению хрупких сварных шов из-за образования в них мартенситной структуры.

Это приведет к получению хрупких сварных шов из-за образования в них мартенситной структуры. - НЕ используйте сварочную проволоку из нержавеющей стали с недостаточным содержанием легирующих элементов для сварки низколегированной стали с нержавеющей. Результатом такой сварки могут стать хрупкие сварные швы из-за образования в них мартенсита.

- ИСПОЛЬЗУЙТЕ высоколегированные сварочные материалы с повышенным содержанием легирующих элементов, например, 309 или 312 типов, специально предназначенных для сварки низколегированной стали с нержавеющей.

Для выбора присадочных материалов для сварки разнородных нержавеющих сталей или разнородных никелевых сплавов, пользуйтесь Руководством по сварке разнородных металлов. Как правило, в таких случаях рекомендуется использование сварочного материала, предназначенного для сварки более легированного из двух сплавов. Например, при сварке стали марки 304L с 316L, используйте сварочные материалы для 316L стали.

При сварке нержавеющей стали с никелевыми сплавами всегда используйте сварочные материалы для никелевых сплавов.

- НЕ используйте сварочные материалы из высоколегированных нержавеющих сталей для сварки из нержавеющих сталей с никелевыми сплавами, так как существует очень высокий риск образования трещины по оси шва. Это связано с разбавлением металла шва материалом детали из никелевого сплава. Повышенное содержание никеля в металле шва, наплавленного нержавеющей присадкой, создает дисбаланс в его составе, что повышает чувствительность к образованию кристаллизационных трещин.

Шаг 2: Настройка параметров сварочного процесса

Параметры сварки необходимо настроить таким образом, чтобы добиться как можно меньшего удельного тепловложения, чтобы свести к минимуму термические деформации. Возникающие при этом напряжения могут быть достаточно высокими, что в сочетании с рабочими нагрузками на сварное изделие может привести к коррозионному растрескиванию конструкции.

Удельное тепловложение = (Ампер х Вольт х 60) / Скорость перемещения. Снижение тока сварки или напряжения на дуге снижают величину удельного тепловложения. Более высокая скорость перемещения, например, при сварке продольными валиками, по сравнению со сваркой с поперечными колебаниями, также способствует снижению уровня тепловложения.

Более высокая скорость перемещения, например, при сварке продольными валиками, по сравнению со сваркой с поперечными колебаниями, также способствует снижению уровня тепловложения.

Отрегулируйте силу тока или напряжение таким образом, чтобы оптимизировать:

- Стабильность дуги

- Проплавление (более низкое напряжение может привести к меньшему проплавлению)

- Брызги (либо понизьте скорость подачи проволоки, либо повысьте напряжение)

- Подрезы (более высокое напряжение может привести к увеличению количества подрезов). Или понизьте скорость перемещения, чтобы позволить расплавленной сварочной ванне заполнить подрезы

- Разбавление металла шва (меньшее проплавление приводит к меньшей доле участия основного металла в шве)

Старайтесь выполнять сварку короткой дугой, чтобы минимизировать выгорание легирующих элементов.

Шаг 3: Правильная подготовка соединения под сварку

ИСТОЧНИКИ ЗАГРЯЗНЕНИЯ

Устраните или избавьтесь от всех возможных источников загрязнения, включая коррозию из-за воздействия: грязи, масла, жира, окалины, краски и маркировочных чернил, которые могут содержать хлориды.

При использовании средств против налипания брызг, используйте только те, которые предназначены специально для нержавеющих сталей. Остерегайтесь присутствия масла в сжатом воздухе, если он используется для охлаждения или сушки сварных соединений.

Обратите внимание, что некоторые обезжиривающие вещества могут сами загрязнять свариваемые кромки, а также образовать под воздействием дуги опасные для человека ядовитые газы.

Чтобы избежать загрязнения изделия из нержавеющих сталей и никелевых сплавов железом, разделяйте рабочие зоны для изделий из этих материалов и углеродистых сталей. Частицы железа на их поверхности способствуют образованию локальных точек коррозии.

СЫРОСТЬ И ТЕМПЕРАТУРА ОСНОВНОГО МЕТАЛЛА

Удалите перед сваркой конденсат с поверхностей изделий. Дайте свариваемым деталям, хранящимся вне помещения, нагреться до комнатной температуры, чтобы избежать образования на них конденсата. Проверьте наличие влаги в защитных газах.

ПЛАЗМЕННАЯ РЕЗКА

Зачистите до металлического блеска кромки соединения, подготовленные с помощью плазменной резки, где в качестве плазмообразующего или защитного газа использовались азот или воздух. Некачественная зачистка может привести к азотированию сварного соединения, что в свою очередь может вызвать образование ржавчины по зоне термического влияния готового сварного соединения.

Некачественная зачистка может привести к азотированию сварного соединения, что в свою очередь может вызвать образование ржавчины по зоне термического влияния готового сварного соединения.

Используйте чистые абразивные материалы, специально предназначенные для работ с нержавеющими сталями.

УЧИТЫВАЙТЕ ДЕФОРМАЦИЮ

У аустенитных нержавеющих сталей коэффициент теплового расширения на 50% выше, по сравнению с углеродистыми сталями. Никелевые сплавы расширяются в несколько меньшей степени. Чтобы снизить остаточные напряжения, чаще ставьте прихватки, а также выполняйте сварку отдельными участками. Сведите к минимуму поперечные колебания дуги, которые снижают скорость сварки, тем самым увеличивая удельное тепловложение. При сварке нержавеющих сталей или никелевых сплавов предпочтительнее сварку выполнять узкими продольными валиками.

УЗКИЕ ЗАЗОРЫ

Избегайте сварку в узкие зазоры. Зазор в корне должен быть равен как минимум диаметру электрода. Это особенно важно при сварке дуплексных нержавеющих сталей и никелевых сплавов, жидкая ванна которых, как правило, обладают плохой текучестью, что приводит к образованию непроваров или подрезов.

Это особенно важно при сварке дуплексных нержавеющих сталей и никелевых сплавов, жидкая ванна которых, как правило, обладают плохой текучестью, что приводит к образованию непроваров или подрезов.

Шаг 4: Очистка сварного шва

Это очень важный шаг. Целью очистки сварного шва является правильное формирование на поверхности пленки из оксида хрома для получения максимальной коррозийной стойкости: чем более гладкая поверхность, тем выше коррозийная стойкость. Под воздействием тепла от сварки хром на поверхности шва может выгорать, что может привести к потере им коррозионной стойкости. Чтобы избежать образования ржавчины, очень важно удалить после сварки истощенную хромом зону химическим или механическим способом.

Настоятельно рекомендуется использовать щетки и другие инструменты из нержавеющей стали, чтобы избежать попадания на поверхность частиц железа, которые могут вызвать образование ржавчины.

СПОСОБЫ ОЧИСТКИ

ЭЛЕКТРОХИМИЧЕСКАЯ ПОЛИРОВКА

Это самый лучший способ, однако он медленный и дорогой.

ТРАВЛЕНИЕ

Основными ингредиентами для травления являются азотная и плавиковая кислоты. Помимо гладкой поверхности, данный способ обеспечивает оптимальную коррозийную стойкость, а также удаляет поверхностные дефекты. Избегайте чрезмерного травления, которое образует грубую поверхность. Обратите внимание, что остатки продуктов травления необходимо надлежащим образом нейтрализовывать и утилизировать в соответствии с местными экологическими нормами. Одновременно с травлением сварное соединение пассивируется. Пассивирующие растворы не так эффективны в удалении загрязнений, как травильные пасты и растворы.

ШЛИФОВАНИЕ

Коррозийная стойкость зависит от размера зерна абразивного материала.

МЕХАНИЧЕСКАЯ ПОЛИРОВКА

Почти столь же эффективна, как и электрохимическая полировка, и зависит от используемого инструмента: чем мягче рабочая поверхность инструмента, тем лучше коррозийная стойкость

ОЧИСТКА ЩЕТКОЙ

Допустимый способ, при условии, что используются чистые щетки из нержавеющей стали.

ПЕСКОСТРУЙНАЯ ОЧИСТКА

Используйте чистый абразивный материал. Избегайте чрезмерной пескоструйной обработки, которая может создать грубую поверхность.

Стандартные сварочные материалы на основе высоколегированных сталей 300 серии образуют в наплавленном металле некоторое количество ферритной фазы, которая способствует подавлению процесса образования микротрещин. Микротрещины могут развиваться в полноценные трещины, которые обычно наблюдаются по центру сварного шва. Микротрещины, как правило, возникают из-за образования легкоплавких пленок по границам зерна в момент окончания кристаллизации сварного шва в сочетании с перемещением кромок из-за высокого коэффициента теплового расширения. Ферритная фаза способствует формированию зерен с большей площадью границ, тем самым снижая толщину жидких прослоек из легкоплавких интерметаллидов.

Поскольку никелевые сплавы и супераустенитные стали не содержат феррита, они более подвержены кристаллизационному растрескиванию. Для того, чтобы снизить риск образования горячих трещин, можно порекомендовать следующие мероприятия:

Для того, чтобы снизить риск образования горячих трещин, можно порекомендовать следующие мероприятия:

ТИП РАЗДЕЛКИ ШВА

Из-за более высокого содержания никеля, сварочная ванна, как правило, обладает меньшей текучестью. Чтобы избежать образования непровара, рекомендуется использовать более широкий угол раскрытия кромок разделки, и делать больший зазор между кромками, по сравнению с теми, что обычно используются в сварке нержавеющих сталей.

ТЕПЛОВЛОЖЕНИЕ

Чем ниже уровень удельного тепловложения, тем меньше подверженность сварного шва к растрескиванию. Положительный эффект дает использование сварочных материалов меньшего диаметра, они позволяют выполнять сварку на более низких токах. Рекомендуемый максимальный уровень удельного тепловложения, как правило, составляет 1 кДж/мм.

ФОРМА ВАЛИКА

Следует избегать валиков вогнутой формы. Предпочтительными являются плоские или слегка выпуклые валики.

ТЕМПЕРАТУРА МЕЖДУ ПРОХОДАМИ

При сварке сплавов, не содержащих феррит, предпочтительнее более низкая температура между проходами, которая снижает тепловое напряжение. Максимальная рекомендуемая температура между проходами составляет 150°C.

Максимальная рекомендуемая температура между проходами составляет 150°C.

Особые рекомендации по сварке дуплексных нержавеющих сталей

Дуплексные стали сильно отличаются от стандартных нержавеющих. Их микроструктура содержит примерно по 50% феррита и аустенита. Неправильная сварка сталей этого класса может привести к образованию в сварном соединении фаз или выпадению структур, подверженных питтинговой коррозии. Понимая это, а также тщательно следуя рекомендуемым процедурам сварки, можно легко получить механически надежные и устойчивые к коррозии сварные изделия.

Для успешной сварки материалов на основе дуплексных сталей даются рекомендации ниже. Для получения дополнительной информации обратитесь к специалистам ЭСАБ.

В целом, необходимо соблюдать следующие параметры:

ТИП РАЗДЕЛКИ ШВА

Из-за высокой вязкости жидкого металла этих материалов, текучесть сварочной ванны, как правило, не очень хорошая. Чтобы избежать образования несплавлений, рекомендуется использовать более широкий угол раскрытия разделки и больший зазор между кромками, по сравнению с теми, что обычно используются в сварке нержавеющих сталей.

ВЫБОР ЗАЩИТНОГО ГАЗА И ГАЗА ДЛЯ ЗАЩИТЫ КОРНЯ ШВА

Как было сказано выше, в силу особенностей этих материалов текучесть сварочной ванны, как правило, более низкая. Это можно частично компенсировать правильным выбором защитного газа, который также может способствовать правильному балансу в микроструктуре аустенита и феррита. Правильно подобранный газа для защиты корня шва также может положительно сказаться на коррозийной стойкости.

ТЕПЛОВЛОЖЕНИЕ

Для того, чтобы достичь оптимального соотношения феррита к аустениту, необходимо надлежащим образом контролировать уровень удельного тепловложения. Рекомендуемый диапазон тепловложения зависит от класса дуплексной нержавеющей стали сварного изделия.

ТЕМПЕРАТУРА МЕЖДУ ПРОХОДАМИ

Чтобы предотвратить образование хрупких структур, для дуплексных сплавов рекомендуется выдерживать определенную температуру между проходами. Правильная температура между проходами зависит от качества класса дуплексной стали и толщины свариваемого металла.

Сварка ферритных сталей

Сплавы на основе ферритных нержавеющих сталей по своей природе имеют тенденцию к возникновению затруднений при их сварке из-за плохой текучести сварочной ванны.

Чтобы упростить процесс их сварки, для нескольких марок ферритных нержавеющих сталей Exaton разработал сплавы со специальным химическим составом. Обратитесь к специалистам ЭСАБ для получения дополнительной информации.

Наплавка

На практике часто приходится сталкиваться с ситуациями, когда необходимо сваривать оборудование, эксплуатирующиеся при относительно высоких давлениях, при этом должны быть соблюдены требования различных стандартов, регламентирующих изготовление таких сосудов. В то же время, для увеличения срока службы сосудов требуется их защита от коррозии.

Распространенным решением является изготовление сосуда из высокопрочной низколегированной стали и плакирование его поверхностей, контактирующих с различными агрессивными средами высоколегированными материалами с использованием различных процессов. Наиболее часто это MIG, TIG, SMAW и SAW сварка с использованием проволок сплошного сечения или комбинации проволока/флюс. В последние несколько десятилетий становятся все более распространенным процессы дуговой или электрошлаковой наплавки ленточными электродами.

Наиболее часто это MIG, TIG, SMAW и SAW сварка с использованием проволок сплошного сечения или комбинации проволока/флюс. В последние несколько десятилетий становятся все более распространенным процессы дуговой или электрошлаковой наплавки ленточными электродами.

ESAB разработал широкий ассортимент сварочных материалов в виде проволок, лент и флюсов, которые позволяют получить плакирующий слой с требуемым содержанием легирующих элементов при однослойной наплавке с производительностью, превышающей 40 кг/час.

Как правило, при изготовлении таких конструкций, для достижения требуемых пластических характеристик наплавленного металла, на низколегированную сталь необходимо нанести первый переходный слой сварочным материалом повышенного легирования. Последующие слои могут быть получены с использованием сварочного материала с требуемым химическим составом.

Свяжитесь со специалистами ЭСАБ, чтобы узнать больше о материалах и комплексных решениях для сварочного производства.

Паста для травления PT-1 — welder.

by

byОписание

Производитель: TOPCHEM (Польша)

Описание

Паста PT-1 предназначена для химической обработки (травления) нержавеющей стали после сварки. Она удаляет цвета побежалости на сварочном шве и околошовной зоне, которые появляются в течение сварки нержавеющей стали. Паста PT-1 – легкое гелеобразное вещество на основе сильных минеральных кислот и соединений фтора, токсична. Особенность геля дает Вам возможность применения его также на вертикальных поверхностях. С каждой банкой пасты для травления необходимо использовать нейтрализатор PN-1.

СПОСОБ ПРИМЕНЕНИЯ: раствор для удаления окалины окисей, образованных при высокой температуре на аустенитных, мартенситных и ферритных сталях наносится на нержавеющую сталь кистью, удаляется тряпкой и водой.

Перед применением препарат следует перемешать пластмассовым или деревянным стержнем либо кратковременно встряхнуть; не использовать металлических предметов. Наносить толстыми слоями кистью для средств, травящих нержавеющую сталь на швы и околошовную зону. Шов должен быть холодным (t не выше 5 ºС ). После нанесения пасты подождать 10-30 мин. Если материал содержит молибден дольше. Оптимальная температура травления 18-20 ºС. Оставшуюся после травления пасту нейтрализовать при помощи нейтрализатора PN-1.

Наносить толстыми слоями кистью для средств, травящих нержавеющую сталь на швы и околошовную зону. Шов должен быть холодным (t не выше 5 ºС ). После нанесения пасты подождать 10-30 мин. Если материал содержит молибден дольше. Оптимальная температура травления 18-20 ºС. Оставшуюся после травления пасту нейтрализовать при помощи нейтрализатора PN-1.

ВНИМАНИЕ!

- 23/24/25 – паста оказывает токсичное воздействие на дыхательные пути, кожу во время использования

- 34 – вызывает (может быть причиной) ожогов

- 1 – хранить взаперти

- 7/47/49 – хранить ёмкость герметично закрытой в оригинальной упаковке при температуре ниже 45ºС.

- 23 – не вдыхать

- 26 – в случае попадания в глаза, глаза промыть большим количеством воды и обратиться за помощью к врачу

- 36/37/39 – носить защитную одежду, рукавицы и защиту для глаз.

- 46 – в случае попадания вовнутрь, незамедлительно обратиться к врачу.

Производительность (1 кг): 50-80 п. м.

м.

Метод нанесения: кистью

Упаковка: 1 кг.

Я сварщик — Цвета побежалости — дефект сварки?

Бытует мнение, что цвета побежалости при сварке углеродистых сталей являются дефектом. Мне лично пару раз приходилось такое слышать и однажды, увидев комментарии к фотографии шва с яркими цветами побежалости, что это явный дефект, решил разобраться в вопросе более подробно. Этакий MYTHBUSTERS предлагаю посмотреть под катом.

Начнем с определения.

Цвета побежалости — радужные цвета, образующиеся на гладкой поверхности металла или минерала в результате формирования тонкой прозрачной поверхностной оксидной плёнки (которую называют побежалостью) и интерференции света в ней. [1]

Эти цвета ранее использовали для определения температуры при

термообработке стали. Но это не очень точный

индикатор. На окрас влияет скорость подъёма температуры, состав газовой среды,

время выдержки стали при данной температуре, а также характер освещения и др. факторы. [1]

факторы. [1]

Между толщиной плёнки и длиной волны отраженного ею света существует прямая зависимость: чем больше толщина пленки, тем более коротковолновый отраженный свет мы получаем. Например, синий цвет образуется, когда из белого «вычитаются» более длинные волны, например, красный и оранжевый, а жёлтый образуется при «вычитании» из спектра коротковолнового излучения, например, фиолетового и синего (закройте правую часть радуги, что показана выше). Получается, что синий цвет соответствует более высокой температуре нагрева, а жёлтый — более низкой. [2]

Интересно про цвета побежалости написано здесь.

Рассмотрим схему участков сварного соединения и их термический цикл. [3]

Нам интересен участок №7. Он также

называется участком синеломкости и охватывает

температурный диапазон от 200 до 400 °С. На этом участке наблюдаются синие

цвета побежалости на поверхности металла (откуда и название). При сварке

низкоуглеродистых сталей основной металл в этой зоне не имеет видимых

структурных изменений, но наблюдается резкое падение ударной вязкости из-за

снижения пластичности. Это происходит в тех случаях, когда в сталях содержится

кислород, азот и водород в несколько избыточном количестве. Размеры отдельных

участков ЗТВ и общая ширина ее зависят от условий нагрева, охлаждения и

способов сварки. [4, 5]

При сварке

низкоуглеродистых сталей основной металл в этой зоне не имеет видимых

структурных изменений, но наблюдается резкое падение ударной вязкости из-за

снижения пластичности. Это происходит в тех случаях, когда в сталях содержится

кислород, азот и водород в несколько избыточном количестве. Размеры отдельных

участков ЗТВ и общая ширина ее зависят от условий нагрева, охлаждения и

способов сварки. [4, 5]

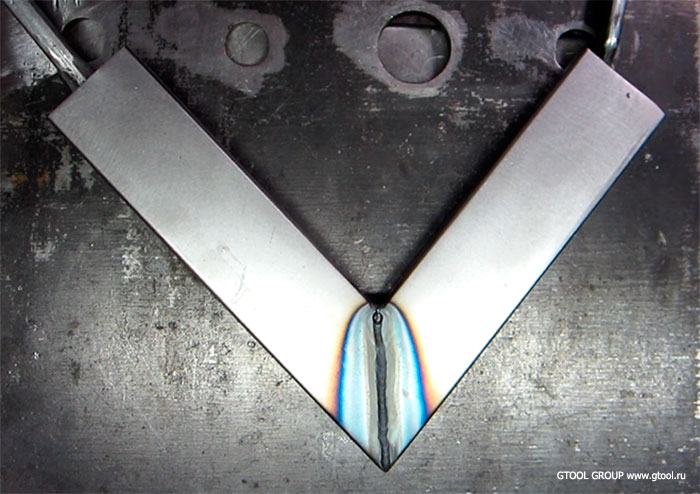

При сварке нержавеющих сталей цвета побежалости также проявляют себя, но в других диапазонах температур. Для нержавеющих сталей изменение цвета при нагреве на воздухе наблюдается: светло-соломенный (300°C), соломенный (400°C), красно-коричневый (500°C), фиолетово-синий (600°C), синий (700°C). [1]

Побежалость для

коррозионностойких сталей является более критичной, т.к. является показателем

того, что пассивный (защитный) слой поврежден, и в этом месте могут возникнуть

очаги точечной (питтинговой) коррозии. [6] Поэтому

поврежденный слой необходимо зачищать либо лепестковыми кругами, либо щеткой с

ворсом из нержавейки (не допускается зачистка стальной щеткой), либо травление.

[6] Поэтому

поврежденный слой необходимо зачищать либо лепестковыми кругами, либо щеткой с

ворсом из нержавейки (не допускается зачистка стальной щеткой), либо травление.

Итак, получается, что цвета побежалости — неизбежное явление при сварке сталей. Кроме того, в Инструкции по визуальному и измерительному контролю (РД 03-606-03) такой дефект не определен. Они указаны там лишь только как загрязнение, препятствующее контролю и которое должно быть зачищено.

Вероятно, это считают дефектом по ошибке — путают со сваркой титана. Здесь должна обеспечиваться надежная газовая защита поверхности металла нагретой свыше 400°C. О хорошей газовой защите свидетельствует блестящая серебристая поверхность. Появление на шве желто-голубых цветов побежалости указывает на нарушение защиты, а серый налет свидетельствует о плохой защите. [7]

Интересен тот факт, что цвет

побежалости считается дефектом сварного соединения, появляется и в нормативных документах. Например, в СТО-ГК «Трансстрой» 005-2007 Стальные конструкции мостов. Технология монтажной сварки.

Например, в СТО-ГК «Трансстрой» 005-2007 Стальные конструкции мостов. Технология монтажной сварки.

Также мне попалась интересная статья по разработке метода определения сварочных напряжений по цветам побежалости. [8] Нюанс в том, что исследована модель однопроходного шва. Будет ли этот метод работать на многопроходных швах?

В следующей статье мы попытаемся выяснить, можно ли определить был или не был перегрет металл, исходя из ширины участка синеломкости. Что касается вопроса в заголовке статьи, то, я думаю, ответ очевиден — наличие цветов побежалости не является дефектом для углеродистых сталей.

Список использованных материалов:

1. https://ru.wikipedia.org

2. http://metallovedeniye.ru

3. В.А. Лосев, Н.А. Юхин. Иллюстрированное пособие сварщика. Москва: Соуэло, 2004. 59 с.

4. Костенко Е.М. Сварочные работы: Практическое пособие для электрогазосварщика.

5. В.А.

Чебан. Сварочные работы: учеб. пособие. Изд. 3-е. Ростов-на-дону: Феникс, 2006.

412 с.

пособие. Изд. 3-е. Ростов-на-дону: Феникс, 2006.

412 с.

6. Ю. П. Солнцев, Е.И. Пряхин. Материаловедение: учебник для вузов. Изд. 4-е, перераб. и доп. Спб.: Химиздат. 2007. 784 с.

7. С.М. Гуревич. Сварка химически активных и тугоплавких металлов и сплавов. Москва: Машиностроение. 1982. 95 с.

8. Р.В. Гольдштейн, В.М. Козинцев, Д.А. Куров, А.Л. Попов, Д.А. Челюбеев. Разработка метода определения сварочных напряжений по цветам побежалости. УДК 539.3+53.082.56 http://vestnik.pstu.ru

Источник фото: @kinetiktrucks

Материал подготовил Антон Чураков

При использовании данного материала ссылка на ресурс ЯСВАРЩИК обязательна.

Замена травления сварных швов нержавеющей стали другими методами

Ключом к обеспечению восстановления коррозионных свойств после сварки является удаление не только оксида теплового окрашивания, но и слоя, обедненного хромом, под ним. Химическое травление имеет неотъемлемое преимущество в том, что оно предпочтительно растворяет эти области, оставляя после себя только чистый металл [1] . Менее успешно с этой задачей справляются абразивные методы, такие как шлифовка или чистка щеткой; чистка щеткой, в частности, может действовать только для полировки и/или внедрения частиц оксида в стальную поверхность [1] , в то время как шлифовка оставляет после себя шероховатую и, возможно, закаленную поверхность.

Менее успешно с этой задачей справляются абразивные методы, такие как шлифовка или чистка щеткой; чистка щеткой, в частности, может действовать только для полировки и/или внедрения частиц оксида в стальную поверхность [1] , в то время как шлифовка оставляет после себя шероховатую и, возможно, закаленную поверхность.

Все механические методы (включая пескоструйные) являются возможными причинами загрязнения путем внедрения посторонних частиц в поверхность нержавеющей стали [2] ; это может привести к снижению коррозионных свойств. Следовательно, при рассмотрении методов дробеструйной обработки будет максимальное значение количества повторных использований гранул [2] . Взрыв металлической дробью нецелесообразен.

Дробеструйная обработка общепризнана в литературе как лучший метод механической очистки поверхностей из нержавеющей стали [1-4] .Также признано, что надлежащая дробеструйная обработка поверхности окрашенного термически окрашенного компонента обычно повышает его коррозионную стойкость.

Относительно того, может ли дробеструйная обработка сама по себе дать результаты, сравнимые с методами травления, литература разделилась. Однако в большинстве отчетов (ссылки 1-3) говорится, что это невозможно, и только в ссылке 4 говорится, что это возможно. В ссылках 5 и 6 представлены количественные данные, сравнивающие травление, шлифование, чистку щеткой и пескоструйную очистку. Для оптимальной коррозионной стойкости рекомендуется механическая очистка дробеструйной очисткой или шлифованием с последующим травлением.

Каталожные номера

- Как удалить термический оттенок, образовавшийся при сварке или неправильной термообработке нержавеющих сталей?

См. дополнительную информацию об управлении коррозией материалов.

Пассивация, травление и удаление окалины из нержавеющей стали

Нам задают много вопросов о пассивации сварных швов из нержавеющей стали. Часто клиенты хотят знать, что такое пассивация. Другие спрашивают, нужно ли это. Учитывая количество факторов, от которых зависит такое решение, Super Radiator хочет, чтобы клиенты понимали преимущества пассивации, а также понимали, что происходит в более широком процессе обработки поверхностей из нержавеющей стали.

Учитывая количество факторов, от которых зависит такое решение, Super Radiator хочет, чтобы клиенты понимали преимущества пассивации, а также понимали, что происходит в более широком процессе обработки поверхностей из нержавеющей стали.

В этом посте мы обсудим некоторые виды обработки поверхности нержавеющей стали, объясним их назначение и расскажем о некоторых популярных методах получения пассивной поверхности после сварки.

Каким целям служит обработка нержавеющей стали?Чтобы ответить на этот вопрос, в первую очередь важно знать некоторые характеристики нержавеющей стали. Нержавеющая сталь представляет собой сплав на основе железа, который содержит не менее 10% хрома (Cr) и классифицируется по четырем семействам в зависимости от их свойств и микроструктуры:

.Нравится то, что вы читаете? Подпишитесь на наш блог и никогда не пропустите пост!

Нержавеющая сталь обязана своей коррозионной стойкостью присутствию хрома, который варьируется в зависимости от типа нержавеющей стали, но присутствует во всех разновидностях. Как только этот хром вступает в реакцию с кислородом при нормальных атмосферных условиях, создается тонкий, но прочный пассивный слой оксида хрома. Этот пассивный слой является именно пассивным, что означает, что он подавляет реактивность, предотвращая возникновение таких реакций, как окисление, также известное как образование ржавчины.

Как только этот хром вступает в реакцию с кислородом при нормальных атмосферных условиях, создается тонкий, но прочный пассивный слой оксида хрома. Этот пассивный слой является именно пассивным, что означает, что он подавляет реактивность, предотвращая возникновение таких реакций, как окисление, также известное как образование ржавчины.

Существует ряд способов обработки поверхности нержавеющей стали, предназначенных для развития или улучшения пассивного слоя стали. Этими процессами являются удаление накипи, травление и пассивация.

Все эти процессы связаны с тем или иным образом либо созданием, либо ускорением образования пассивного слоя, либо каким-либо другим методом химической обработки стали, чтобы избавить ее от загрязняющих веществ, не нарушая естественный пассивный слой.Некоторыми примерами таких загрязняющих веществ являются свободное железо, оксидная окалина, ржавчина, жир, масло, углеродсодержащие или другие остаточные химические пленки, почва, твердые частицы, металлическая стружка или грязь.

Однако часто эти три процесса объединяют. Несмотря на то, что они похожи, они не идентичны, хотя каждый из них служит отдельным этапом более крупного процесса обработки поверхности нержавеющей стали. Следует отметить, что чистота нержавеющей стали является важным фактором в последующих процессах, так как масло, жир и другие загрязняющие вещества могут привести к плохому покрытию или пятнистости.

Удаление накипи:

Это процесс удаления любых толстых видимых оксидных отложений с поверхности стали. Обычно это делается в процессе производства стали и может выполняться с помощью механической очистки или процесса кислотной очистки.

Маринование:

Травление похоже на удаление накипи, но считается отдельным процессом. Он заключается в химическом удалении слоя стали, который был открыт в процессе удаления окалины. Это достигается с помощью любого количества смесей азотной и плавиковой кислот и устраняет дефекты, возникающие в результате промышленных процессов, таких как окрашивание сварных швов.

Пассивация:

Пассивирование со временем происходит естественным образом, но производители часто стараются ускорить этот процесс за счет использования химических реагентов, таких как азотная или лимонная кислота. Это известно как кислотная пассивация. В отличие от травления, этот метод пассивации не удаляет основной металл с поверхности стали, а растворяет поверхностные загрязнения и ускоряет естественное образование слоя оксида хрома на стали при наличии достаточной концентрации кислорода.

Какие существуют методы пассивации нержавеющей стали?

Существует несколько различных методов пассивации нержавеющей стали, включая химические ванны, а также нанесение кистью и распылением.

Пассивирование азотной кислотой/лимонной кислотой: Для типов 304 и 316, содержание хрома в которых обычно составляет от 15 до 23 процентов, существует два распространенных типа кислотных ванн. Первый включает погружение изделия в раствор лимонной кислоты концентрацией 10% по весу на 30 минут при температуре 150°F.Другим вариантом является использование 20% раствора азотной кислоты по весу в течение 30 минут при температуре 120-140°F.

Первый включает погружение изделия в раствор лимонной кислоты концентрацией 10% по весу на 30 минут при температуре 150°F.Другим вариантом является использование 20% раствора азотной кислоты по весу в течение 30 минут при температуре 120-140°F.

Специализированные инструменты: Третий вариант представляет собой ряд имеющихся в продаже инструментов, специально предназначенных для обработки поверхностей из нержавеющей стали после сварки. Мы используем этот метод в Super Radiator, в частности щетку TIG Brush, в которой используется регулируемый зонд для нанесения комбинации электричества, химии и тепла на поверхность стали, тем самым восстанавливая пассивный слой после сварки.Основным преимуществом этого метода является эффективность, поскольку щетка для сварки TIG удаляет оксидную окалину со сварных швов и пассивирует сталь за один проход.

В конечном счете, решение о пассивации рулонов из нержавеющей стали остается на усмотрение заказчика. Однако, если коррозионная стойкость является приоритетом, а пассивация не требует больших затрат, имеет смысл выбрать ее.

В компании Super Radiator есть штатные специалисты по нержавеющей стали, которые могут предоставить рекомендации и рекомендации при принятии решения о пассивации теплообменников из нержавеющей стали.Мы считаем пассивацию нержавеющей стали лучшей практикой, так как она обеспечивает максимальную коррозионную стойкость относительно дорогого материала, тем самым увеличивая срок службы и долговечность изделия.

Не оставайтесь в стороне, когда речь заходит об информации о теплопередаче. Чтобы быть в курсе различных тем по этому вопросу, подпишитесь на суперблог, наш технический блог, Doctor’s Orders и следите за нами в LinkedIn, Twitter и YouTube.Быстрая и безопасная очистка сварных швов из нержавеющей стали: пассивация сварных швов из нержавеющей стали с помощью Ensitech TIG Brush

Если вы когда-либо сваривали нержавеющую сталь, то знаете, что тепловое окрашивание является очень распространенным явлением.Тепловой оттенок проявляется в виде обесцвечивания и может приобретать потрясающий вид «радуги», как показано на этих фотографиях.

Изменение цвета, которое вы видите, на самом деле представляет собой оксидный слой, цвет которого зависит от температуры, достигнутой в процессе сварки: чем темнее цвет, тем выше соответствующая температура.

Тепловая тонировка может придать готовому изделию красивый внешний вид, и его можно оставить как есть, если вам нужен определенный внешний вид.Так почему же важна очистка сварных швов из нержавеющей стали? Если с готового изделия не удалить термотонировку, а защитный слой восстановить путем пассивации, это может сделать поверхность более подвержен коррозии . По этой причине был разработан ряд методов удаления повреждающего окисленного слоя со сварного изделия.

Травильная паста: старый резерв

Травильная паста уже давно является стандартным способом удаления теплового оттенка со сварных швов из нержавеющей стали.Паста, приготовленная из плавиковой и азотной кислот, наносится на пораженные участки с помощью кисти или распылителя, затем удаляется и нейтрализуется нейтрализующим средством. В качестве последнего шага часто применяется пассивирующий агент; цель этого шага — создать невидимую поверхностную пленку, которая сделает объект менее восприимчивым к суровым условиям окружающей среды.

В качестве последнего шага часто применяется пассивирующий агент; цель этого шага — создать невидимую поверхностную пленку, которая сделает объект менее восприимчивым к суровым условиям окружающей среды.